в каком интервале температур образуется троостит отпуска

Троостит

Троостит образуется в результате распада аустенита при температурах ниже 600 °С. Превращение аустенита в троостит происходит диффузионным путём, тип образовавшегося троостита зависит от температуры превращения. Троостит закалки, образующийся при распаде аустенита в температурном интервале 400—500 °C, содержит пластинчатый цементит, в отличие от троостита отпуска, который образуется при отпуске при температурах 350—400 °C и содержит зернистый цементит.

Межпластиночное расстояние в троостите закалки не превышает 0,1 мкм. Твёрдость троостита выше, чем перлита или сорбита. В оптическом микроскопе троостит наблюдается как тёмные участки на фоне светлых полей мартенсита, при этом дифференцировать отдельные составляющие феррито-цементитной смеси почти невозможно ввиду её мелкодисперсности. Однако под электронным микроскопом легко наблюдается пластинчатое строение троостита с веерообразным расположением пластинок.

Перлит, сорбит и троостит — структуры, имеющие одинаковую природу (феррит + цементит) и отличающиеся лишь степенью дисперсности этих составляющих.

Связанные понятия

Диагра́мма фа́зового равнове́сия (диаграмма состоя́ния) желе́зо—углеро́д (иногда эту диаграмму называют «диаграмма железо—цементит») — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры.

Наблюдается на перитектических диаграммах с сильно различающейся температурой растворения фаз, например, алюминий-хром/цирконий/скандий.

Эта статья о способе обработки металлов. О методе укрепления здоровья человека см. ЗакаливаниеЗака́лка — вид термической обработки материалов (металлы, сплавы металлов, стекло), заключающийся в их нагреве выше критической точки (температуры изменения типа кристаллической решетки, то есть полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением. Закалку металла для получения избытка вакансий не следует.

Химическое осаждение паров на металлы позволяет производить графен большой площади с хорошей подвижностью. В основе метода лежит процесс каталитического разложения метана или другого газа источника углерода, на поверхности катализатора. В качестве катализатора (подложки) выступает медная фольга. Температура в камере, через которую прокачивают газ-прекурсор, обычно составляет около 1000 °C. При такой температуре газ разлагается и формируется графен на поверхности меди, причём процесс прекращается.

300 К) полупроводниковых приборов. Удельная электрическая проводимость σ при 300 К составляет 10−4−10

10 Ом−1·см−1 и увеличивается с ростом температуры. Для полупроводниковых материалов характерна высокая чувствительность электрофизических свойств к внешним воздействиям (нагрев, облучение, деформации и т. п.), а также к содержанию структурных дефектов и примесей.

Большая Энциклопедия Нефти и Газа

Строение троостита отпуска ( рис. 191, б), как и троостита закалки, вследствие значительной дисперсности образовавшихся частиц феррита и цементита плохо выявляется при микроанализе; троостит наблюдается в виде сильно травящихся темных образований. [2]

Строение троостита отпуска ( рис. 205, б) и троостита закалки вследствие значительной дисперсности образовавшихся частиц феррита и цементита плохо выявляется при микроанализе; тро-остит наблюдается в виде сильно травящихся темных образований. [3]

Сорбит и троостит отпуска отличаются от одноименных закалочных структур тем, что цементит отпуска имеет зернистую, а не пластинчатую форму. [4]

Сохранившаяся в троостите отпуска ориентировка по мартенситу в виде игольчатого строения отличает его от троостита закалки. [5]

Таким образом, троостит отпуска является продуктом распада мартенсита. Он представляет собой высокодисперсную смесь частиц феррита, мельчайших округлых зерен и коротких пластинок цементита. [7]

При более высокой прочности ( ав1300 МПа) среднеуглеродистые стали со структурой троостита отпуска или мартенсита характеризуются пониженным сопротивлением распространению трещины. Кроме того, низкая пластичность сталей высокой прочности повышает их чувствительность к надрезам в наиболее напряженных зонах деталей. В результате в местах концентрации напряжений зарождаются усталостные трещины, быстро приводящие к поломке деталей. Вследствие повышенной чувствительности к надрезу происходит значительное рассеяние значений а и уменьшение а до ( 0 4 0 3) ав. Несущая способность деталей из легированных сталей в высокопрочном состоянии может быть ниже, чем горячекатаных углеродистых сталей. [11]

Троостит

Феррит (твердый раствор внедрения C в α-железе с объемно-центрированной кубической решеткой)

Аустенит (твердый раствор внедрения C в γ-железе с гранецентрированной кубической решеткой)

Цементит (карбид железа; Fe3C метастабильная высокоуглеродистая фаза)

Графит стабильная высокоуглеродистая фаза

Ледебурит (эвтектическая смесь кристаллов цементита и аустенита, превращающегося при охлаждении в перлит)

Мартенсит (сильно пересыщенный твердый раствор углерода в α-железе с объемно-центрированной терагональной решеткой)

Перлит (эвтектоидная смесь, состоящая из тонких чередующихся пластинок феррита и цементита)

Сорбит (дисперсный перлит)

Троостит (высокодисперсный перлит)

Бейнит (устар: игольчатый троостит) — ультрадисперсная смесь кристаллов низкоуглеродистого мартенсита и карбидов железа

Белый чугун (хрупкий, содержит ледебурит и не содержит графит)

Серый чугун (графит в форме пластин)

Ковкий чугун (графит в хлопьях)

Высокопрочный чугун (графит в форме сфероидов)

Половинчатый чугун (содержит и графит, и ледебурит)

Троости́т (тростит, трустит; по имени французского химика Луи-Жозефа Труста (англ.) (фр. L. J. Troost)) — структурная составляющая железоуглеродистых сплавов (чугуна, стали). Троостит является высокодисперсным перлитом. Последний, в свою очередь, представляет собой эвтектоидную смесь феррита и цементита.

Троостит образуется в результате распада аустенита при температурах ниже 600 °С. Превращение аустенита в троостит происходит диффузионным путём, тип образовавшегося троостита зависит от температуры превращения. Троостит закалки, образующийся при распаде аустенита в температурном интервале 400—500 °C, содержит пластинчатый цементит, в отличие от троостита отпуска, который образуется при отпуске при температурах 350—400 °C и содержит зернистый цементит.

Перлит, сорбит и троостит — структуры, имеющие одинаковую природу (феррит + цементит) и отличающиеся лишь степенью дисперсности этих составляющих.

Превращения при отпуске стали. Термомеханическая обработка.

Отпуск состоит в нагреве закаленной стали до температуры ниже точки Ас1 с целью перехода стали в более устойчивое состояние и получения при достаточно высокой прочности удовлетворительного уровня пластичности и вязкости.

Распад мартенсита с выделением карбидов – главный процесс при отпуске сталей. Распад мартенсита в зависимости от температуры и продолжительности отпуска проходит через стадии предвыделения, выделения промежуточных метастабильных карбидов (типа Fe3C), выделения цементита и его коагуляции.

Кроме того, структурные изменения при отпуске стали дополняются распадом остаточного аустенита.

Первая стадия отпуска углеродистой закаленной стали проходит при нагреве до 200 ºC (первое превращение при отпуске). Из мартенсита выделяются мельчайшие частицы карбидной фазы (типа Fe2.4C – ε-карбид). Одновременно тетрагональность решетки уменьшается. Образуется структура отпущенного мартенсита.

При нагреве до 600 ºC происходит коагуляция карбидов и полная перекристаллизация мартенсита. В результате сталь приобретает структуру сорбита.

Ферритно-цементитные смеси, получаемые при распаде аустенита (сорбит, троостит), отличаются от ферритно-цементитных смесей, образующихся при распаде мартенсита. В первом случае сорбит и троостит имеют пластинчатую форму цементита, а во втором – зернистую форму. Разная форма цементита обусловливает различия в уровнях механических свойств. Зернистые структуры после отпуска стали обеспечивают у нее более высокие механические свойства, в первую очередь, характеризующиеся большой пластичностью и вязкостью при близкой твердости и прочности. Поскольку сталь после отпуска приобретает структуру сорбита и троостита, по внешним признакам схожую с такой же структурой, получаемой при распаде аустенита, но имеющей принципиальные различия внутреннего строения, принято сорбит и троостит, получаемые в процессе отпуска, называть сорбитом отпуска и трооститом отпуска.

Отпуск стали оказывает существенное влияние на ее механические и служебные свойства. При низких температурах отпуска (до 250 ºC) уменьшается склонность стали к хрупкому разрушению. Пластичность и вязкость стали при низкотемпературном отпуске несколько возрастает из-за уменьшения внутренних напряжений и изменений структуры стали.

С повышением температуры отпуска до 500-600 ºC в структуре стали происходят существенные изменения, сопровождающиеся заметным снижением твердости, временного сопротивления и предела текучести и повышением относительного удлинения, ударной вязкости и трещиностойкости.

Отпуск является заключительной операцией термической обработки, состоящей из нагрева

стали ниже его критической точки Ас1 с последующим охлаждением, при котором формируется окончательная структура стали. Отпуск проводится после операции закалки. Изменения в структуре при нагреве закаленной стали приводят к изменению ее свойств.

Различают низкий, средний и высокий отпуск.

Низкий отпуск проводят при 150-200 ºC. Целью низкого отпуска является снижение внутренних напряжений и некоторое уменьшение хрупкости мартенсита при сохранениивысокой твердости и износостойкости деталей. Структура стали после низкого отпуска представляет собой мартенсит отпуска. Основная область применения низкого отпуска – режущий и мерительный инструмент, а также машиностроительные детали, которые должны обладать высокой твердостью и износостойкостью.

Средний отпуск проводят при температуре 350-450 ºC. Цель среднего отпуска состоит в некотором снижении твердости при значительном увеличении предела упругости. Структура стали представляет собой троостит отпуска, обеспечивающий высокие пределы прочности, упругости и выносливости, а также улучшение сопротивляемости действию ударных нагрузок.

Высокий отпуск проводят при 550-650 ºC. Цель высокого отпуска – достижение оптимального сочетания прочностных и вязких свойств. Структура стали представляет собой однородный сорбит отпуска с зернистым цементитом. Область применения высокого отпуска – конструкционные стали, детали из которых подвергаются воздействию высоких напряжений и ударным нагрузкам.

Термическая обработка, состоящая из закалки с высоким отпуском, улучшающая общий комплекс механических свойств, является основным видом термической обработки конструкционных сталей. Она называется улучшением.

Температуру отпуска обычно выбирают в зависимости от заданной твердости. В этом случае изделие закаливают на максимальную твердость, а затем отпуском твердость снижают до заданной.

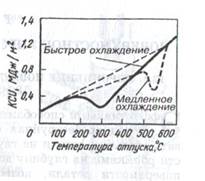

Вязкость сталей, особенно легированных, зависит от режима отпуска: температуры, времени выдержки и скорости охлаждения после отпуска (рис.2). При определенных температурах и медленном охлаждении в сталях появляется отпускная хрупкость.

Принято различать отпускную хрупкость 1 и 11 рода.

так и углеродистых сталей при температуре около 300 ºC ( в интервале температур 250-400 ºC).

Причина отпускной хрупкости 1 рода – неравномерность распада мартенсита по границам зерен и внутри зерна при отпуске. Вблизи границ карбиды выделяются интенсивнее, там создается концентрация напряжений, что делает границы зерен более хрупкими. При повышении температуры отпуска или при увеличении продолжительности нагрева структура по сечению зерна выравнивается и отпускная хрупкость 1 рода устраняется. Повторный отпуск при температуре 250-400 ºC не приводит к отпускной хрупкости.

Отпускная хрупкость 11 рода (обратимая) наблюдается при медленном охлаждении после отпуска при температурах 450-550 ºC. Этот вид отпускной хрупкости обратим, так как при повторном нагреве, но быстром охлаждении при этой же температуре он исчезает. При медленном охлаждении по границам зерен успевают выделиться мелкие карбиды, фосфиды и нитриды, которые приводят к их охрупчиванию. При быстром охлаждении эти частицы не выделяются. Этот вид хрупкости характерен для легированных сталей с повышенным содержанием хрома и марганца. Введение в сталь даже небольших количеств молибдена (0,2-0,3% Mo) или вольфрама (0,6-1,0% W) резко снижает склонность к отпускной хрупкости 11 рода.

Мерами борьбы с отпускной хрупкостью 11 рода являются охлаждение после отпуска не на воздухе, а в масле, а для крупных деталей – даже в воде, а также дополнительное легирование стали молибденом и вольфрамом.

Вопросы к теме 9. Превращения при отпуске стали. Термомеханическая обработка.

1.Какую структуру и какие свойства имеет сталь после закалки?

2. В чем заключается отпуск стали? Какова его цель?

3. От каких факторов зависит характер структурных изменений при отпуске?

4. Какие процессы происходят при отпуске?

5. Охарактеризуйте первую стадию отпуска углеродистых сталей.

6. Охарактеризуйте вторую стадию отпуска углеродистых сталей.

7. Охарактеризуйте третью стадию отпуска углеродистых сталей.

8. Охарактеризуйте четвертую стадию отпуска углеродистых сталей.

9. В чем принципиальное развитие в строении феррито-цементитных смесей, получаемые при распаде аустенита (сорбит, троостит), отличаются от ферритно-цементитных смесей, образующихся при распаде мартенсита?

10. Как влияет форма цементита на механические свойства углеродистых сталей?

11. Какие различают виды отпуска?

12. Охарактеризуйте низкий отпуск.

13. Охарактеризуйте средний отпуск.

14. Охарактеризуйте высокий отпуск.

15. Как называют термическую обработку, состоящую из закалки с высоким отпуском?

16. Чем руководствуются при выборе температуры отпуска?

17. Что называют отпускной хрупкостью?

18. Охарактеризуйте отпускную хрупкость 1 рода.

19. Охарактеризуйте отпускную хрупкость 11 рода.

Дата добавления: 2015-05-05 ; просмотров: 11225 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Технологии, секреты, рецепты

Имитация черного дерева (протрава).

Гладко обструганное черное (эбеновое) дерево имеет чистый черный цвет без блеска и обладает столь мелким строением волокон, что последнее невозможно увидеть невооруженным глазом. Удельный вес этого дерева очень велик. Полируется черное дерево настолько хорошо, что отполированная поверхность е. Подробнее

Имитации орехового дерева (протрава).

Обыкновенное ореховое дерево имеет светло-бурый оттенок, который даже после полирования выглядит не очень красиво. Поэтому натуральному ореховому дереву следует придать более темный тон, что достигается обработкой раствором марганцовокислого калия. Как только дерево высохнет, этот раствор наносят втори. Подробнее

Имитации розового дерева (протрава).

Розовое дерево отличается темно-красными жилками. Для имитации этого дерева берется клен, как наиболее подходящий по своему строению. Кленовые дощечки или фанеры должны быть тщательно отшлифованы, прежде чем идти в обработку, так как только в этом случае они хорошо прокрашиваются.

Имитация дубового дерева (протрава).

Варят в течение часа смесь из 0,5 кг кассельской земли, 50 г поташа в 1 литре дождевой воды, затем полученный темный отвар процеживают через полотно и варят до сиропообразного состояния. После этого выливают ее в совершенно плоские ящики из жести (крышки из-под жестянки), дают затвердеть и измельчают при. Подробнее

Имитация красного дерева (протрава).

Имитация палисандрового дерева (протрава).

Палисандровое дерево имеет темно-бурую окраску с характерными красноватыми жилками. Так как ореховое дерево ближе всего к палисандровому, то для имитации последнего и берут ореховое, с другими сортами дерева не получается такой красивой подделки.

Ореховое дерево сначала шлифуют пемзой, а потом р. Подробнее

Имитация серого клена (протрава).

В качестве серой протравы для дерева хорошо использовать растворимую в воде прочную и легкую анилиновую краску нигрозин. Раствор 7 частей нигрозина в 1000 частях воды окрашивает дерево в красивый серебристо-серый цвет, который настолько прочен, что даже по прошествии двух лет нисколько не изменяется.