что такое вертлюг в бурении

Что такое вертлюг в бурении

info@tehtaim.ru

8 (800) 551-24-70

Пн-Вс Круглосуточно

24/7

Что такое вертлюг в бурении?

Для чего нужен вертлюг в бурении? Это вращающаяся комплектующая для установок, которая содействует одновременной подаче промывочной жидкости плюс вращению буровой колонны.

Что такое буровой вертлюг?

Это соединитель между талевой системой и профильным инструментом. Задача комплектующей — удержание подвешенной колонны труб, а также амортизация (нивелирование) нагрузки от резких толчков/рывков.

Зачем нужен вертлюг в бурении?

Вертлюг — неотъемлемая часть установки. Он применяется при бурении:

- Является устройством для введения промывочных растворов/жидкостей в колонну под давлением. Удерживает на весу непосредственно колонну. Подвешен к элеватору либо крюку талевого механизма, соединен с напорным трубопроводом гибким шлангом.

Предусмотрен регулярный подвод и распределение ГСМ, что гарантирует эффективное охлаждение, снижение трения запчастей механизма. Конструкция узла предусматривает возможность быстрой замены комплектующих в полевых условиях.

Примечание: Из стали s-135 проводится изготовление буровых штанг, функция которых заключается в передачи крутящего усилия от привода установки к буру. Износоустойчивостью, способностью выдерживать огромные нагрузки выделяется вертлюг буровой производства «ТехТайм». Примечание: Из стали s-135 проводится изготовление буровых штанг, функция которых заключается в передачи крутящего усилия от привода установки к буру. Износоустойчивостью, способностью выдерживать огромные нагрузки выделяется вертлюг буровой производства «ТехТайм». |

Для чего используется вертлюг?

Вертлюги делятся на несколько модификаций, каждая из которых выполняет отдельную функцию:

В процессе работы механизм испытывает существенные статические и динамические нагрузки, создаваемые движением долота плюс давлением промывочного раствора. Комплектующая подвергается абразивному износу, нагреву при трении, что приводит к изнашиванию элемента и тогда требуется его замена.

Буровой вертлюг

Общие сведения

В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении.

К вертлюгам предъявляются следующие основные требования:

Назначение и схемы

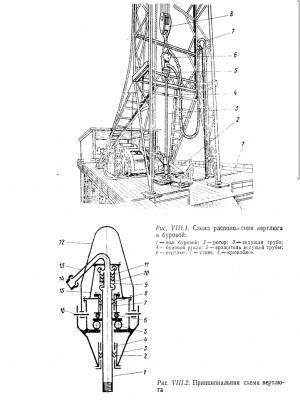

Вертлюг — промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной колонной, которая при помощи замковой резьбы соединяется через ведущую трубу со стволом вертлюга. Для обеспечения подачи бурового раствора или газа перемещающийся вертлюг соединен с напорной линией при помощи гибкого бурового рукава, один конец которого крепится к отводу вертлюга, а второй — к стояку на высоте, несколько большей половины его длины.

На рис. VIII.1 показана схема расположения вертлюга в буровой при бурении. Вертлюг обеспечивает возможность свободного вращения бурильной колонны при невращающихся корпусе и талевой системе. Он подвешен на ее крюке и выполняет функции сальника для подачи внутрь вращающейся колонны бурового раствора, закачиваемого насосами по гибкому рукаву.

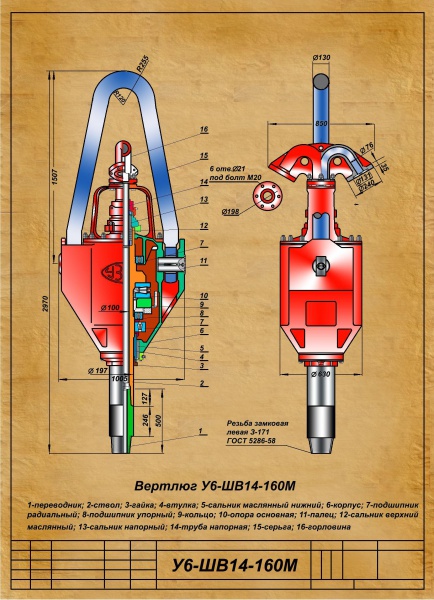

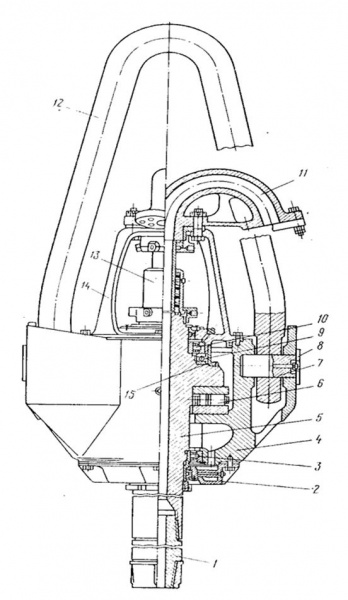

К крышке корпуса 15 прикреплен отвод 13, к которому присоединяется буровой рукав 14. Буровой раствор поступает из рукава через отвод в присоединенную к нему напорную трубу 9, из которой он попадает во внутренний канал ствола вертлюга. Зазор между корпусом напорного сальника 10 и напорной трубой 9 уплотнен сальником 11, обеспечивающим герметичность при больших рабочих давлениях бурового раствора.

Напорный сальник 11 во время роторного бурения эксплуатируется в тяжелых условиях, срок его службы (50-100 ч) во много раз меньше, чем остальных деталей вертлюга поэтому он выполняется быстросменным. В верхней и нижней частях корпуса вертлюга для уплотнения зазора между корпусом и вращающимся стволом устанавливают самоуплотняющиеся манжетные сальники 2 и 8, которые предохраняют от вытекания масла из корпуса попадание в него влаги и грязи.

В вертлюгах есть устройства для заливки, спуска масла и контроля его уровня, а также сапун для уравновешивания с атмосферным давлением паров внутри корпуса, создающегося при нагреве в процессе работы. Это устройство не пропускает масло при транспортировке вертлюга в горизонтальном положении.

Типоразмер вертлюга определяется динамической нагрузкой, которую он может воспринимать в процессе вращения бурильной колонны, допустимой статической нагрузкой и частотой вращения, предельным рабочим давлением прокачиваемого бурового раствора, массой и габаритными размерами. Каждый вертлюг имеет стандартную левую коническую замковую резьбу для присоединения к ведущей трубе двух-трех размеров. Корпус вертлюга выполняется обтекаемой формы для того, чтобы он не цеплялся за детали вышки при перемещениях. Вертлюги приспособлены к транспортировке любыми транспортными средствами без упаковки.

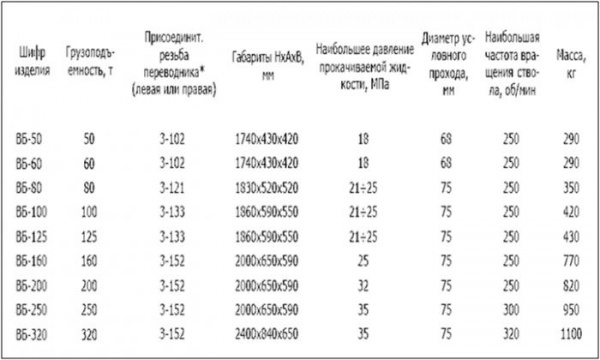

В табл. 1 приведены основные параметры вертлюгов по ГОСТ 25361 — 82 и СТ СЭВ 3036 — 82.

Таблица (1): Технические характеристики Вертлюгов буровых

Устройство и конструктивные особенности

На рисунке показано устройство современных вертлюгов. Корпус 4 вертлюга изготовляется из углеродистой или низколегированной стали и представляет собой полую отливку с наружными боковыми карманами для штропа 12, посредством, которого вертлюг подвешивается к крюку талевого механизма. Штроп имеет дугообразную форму и круглое поперечное сечение. Он изготовляется методом свободной ковки из легированных сталей марок 40XH, 38ХГН, ЗОХГСА.

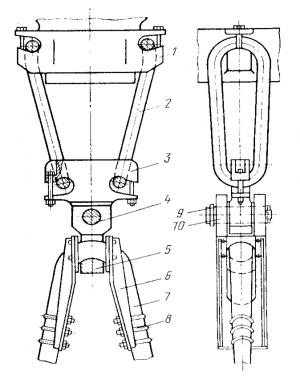

На высаженных концах штропа растачиваются отверстия для пальцев 7, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой 8, которая входит в торцовый паз пальца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали и занимает положение, удобное для разъединения и соединения его с крюком талевого механизма.

В рассматриваемой конструкции вертлюга в основной опоре ствола установлен упорный подшипник с короткими цилиндрическими роликами. Благодаря укороченной длине снижается скольжение роликов относительно колец при вращении ствола. Это благоприятпо влияет на износ и нагрев подшипников. Подшипники с коническими и сферическими роликами обладают большей нагрузочной способностью по сравнению с подшипниками, имеющими короткие цилиндрические ролики. Поэтому в тяжело нагруженных вертлюгах преимущественно применяются упорные подшипники с коническими либо сферическими роликами. Для повышения долговечности в модернизированных вертлюгах. Уралмашзавода (УВ-250 МА) используются конические упорные подшипники.

Корпус вертлюга закрывается верхней 14 и нижней 2 крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу ввертными болтами. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод 11 для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство 13.

Полость между корпусом 4 с крышками 14, 2 и стволом вертлюга 5 заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан 15 ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса. Уровень масла проверяется контрольной пробкой, навинченной в корпус гертлюга. Масляные отверстия закрываются резьбовыми пробками.

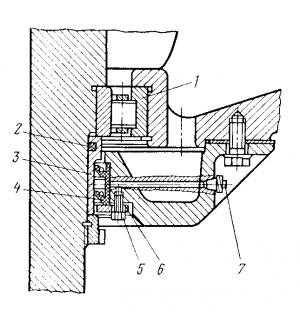

Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы, которые служат для предотвращения утечки промывочной жидкости, нагнетаемой под высоким давлением. Для этой цели (рис. Ч1П.2) используются самоуплотняющиеся радиальпые 8, 10 и торцовые 6, 13 манжеты из синтетических материалов, обладающих достаточной упругостью и износостойкостью. Воротники манжет направлены навстречу действующему давлению и поэтому прижимаются к уплотняемым поверхностям с силой, пропорциональной давлению промывочной жидкости.

Стыкуемые торцы напорной трубы и отвода уплотняются радиальной 8 и торцовой 6 манжетами, установленными в канавках кольцевой втулки 7. Втулка с манжетами надеты на напорную трубу и плотно прижаты к отводу вертлюга посредством накидной гайки 3. Противоположный стык между нижним торцом напорной трубы и стволом вертлюга уплотняется четырьмя радиальными манжетами 10, разделенными металлическими кольцами 11, и торцовой манжетой 13. Радиальные манжеты установлены в стакане 2 и затянуты накидной гайкой 1, соединяющей стакан со стволом вертлюга.

Стакан вращается вместе со стволом, и радиальные манжеты скользят относительно напорной трубы, удерживаемой силой трения в верхней манжете 8. Скольжение вызывает износ контактируемых поверхностей, ускоряемый абразивным воздействием промывочного раствора. Поэтому нижнее уплотнен иенапорной трубы в отличие от неподвижного верхнего имеет многорядную конструкцию, благодаря которой повышаются его надежность и долговечность. Стакан снабжен винтовой масленкой для периодической смазки манжет с целью уменьшения износа и нагрева уплотнения в результате трения.

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, допущенные при изготовлении и сборке, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных цементуемых сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется и имеет твердость HRC 56—62.

Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты 4 (рис.VII.5). Манжеты прилегают к втулке 3, служащей для фиксации внутренней обоймы радиального подшипника 1 ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету. Во избежание проворота в крышке и для обеспечения герметичности манжета сажается в расточку крышки с натягом. Самоуплотняющиеся манжеты в данном случае неприемлемы из-за недостаточного давления в уплотняемой полости.

В осевом направлении манжета фиксируется шайбой 6, которая крепится к крышке болтами 5. Уплотнительное круглое кольцо 2 предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения с втулкой манжеты смазываются пластичным маслом через масленку 7. При заметном износе втулка заменяется новой. Аналогичные манжеты установлены между стволом и верхней крышкой корпуса вертлюга.

Плоские стыки между корпусом вертлюга и его крышками уплотняются листовыми прокладками из картона. Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника. Прокладка между крышкой и отводом вертлюга, работающая под давлением промывочной жидкости, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга.

Вертлюг подвешивается к талевому механизму с помощью штропов 2, соединяющих переходную скобу с автоматическим элеватором 1, установленным на талевом блоке. Для предохранения штропов от выпадения проушины автоматического элеватора и переходной скобы крепятся болтами. При установке вертлюга в шурф штропы вытаскивают и автоматический элеватор освобождается для выполнения спуско-подъемных операций.

Расчет деталей вертлюга

Главная опора вертлюга рассчитывается по динамической грузоподъемности подшипника при действии приведенной эквивалентной нагрузки, под которой понимается условная постоянная нагрузка, обеспечивающая ту же долговечность, какую имеет подшипник при действии переменных во времени нагрузок.

При расчете подшипника сначала определяют эквивалентную расчетную нагрузку Pa действующую на главную опору вертлюга:

для упорных однорядных подшипников

где Fa , — постоянная по величине и направлению осевая нагрузка, Н; fd=kтkбkкkэ— коэффициент динамического нагружения, учитывающий безопасность и надежность работы вертлюга; kт, — температурный коэффициент (kт, =1 при t = 100 ‘С); kб= 1,4 1,8 — коэффициент безопасности; kк, = 1 — кинематический коэффициент для упорных подшипников при осевой нагрузке; kэ,=0,6—: 0,7 — коэффициент эквивалентности нагрузки.

где pр и pт,— плотности соответственно бурового раствора и материала труб бурильной колонны, кг/м 3 ; qi; — вес 1 м труб с учетом веса высаженной части и замков, Н; li; — длина труб одинакoвoro веса, м; Gкi — вес прочих элементов, составляющих бурильную колонну, Н; Pд— расчетная нагрузка на долото, Н; pр— расчетное давление жидкости, Па; Н,dв — диаметр отверстия напорного сальника вертлюга, м. Тогда

для упорно-радиальных подшипников

Pa=(xFr+yFa) kтkбkкkэ, где Fa и Fr — постоянные по величине и направлению осевая и радиальная нагрузки соответственно, Н; x и y — коэффициенты соответственно радиальной и осевой динамических нагрузок.

Базовая долговечность подшипника (ресурс) — число оборотов

где Ca, — динамическая грузоподъемность, МН; Pa — степенной показатель, для шарикоподшипников p=3, для роликоподшипников р=3,33.

Долговечность подшипника (в ч)

(n — частота вращения, об/мин).

Базовая статическая грузоподъемность опоры вертлюга должна быть больше разрывной прочности Я, применяемых бурильных труб

где,’,— коэффициент надежности подшипника при статическом нагружении.

Динамическая грузоподъемность Ca, и статическая грузоподъемность Cоа указаны в каталогах или технических условиях на подшипники.

Выбор основных параметров

Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов.

Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч. Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от используемых труб. Согласно этому, динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепрпнятой методики расчета подшипников, динамическая нагрузка на вертлюг Gб.к, соответствующая весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяется по формуле

где C — динамическая нагрузка на подшипник вертлюга, кН.

Максимальное давление прокачиваемой жидкости определяется, исходя пз режима промывки скважины, и должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса.

Диаметр проходного отверстия ствола оказывает двоякое воздействие па работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола и в результате этого увеличивается скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга.

Частота вращения ствола вертлюга совпадает с частотой вращения стола ротора и изменяется в пределах 15 — 250 об/мин.

Высота штропа должна быть достаточной для соединения вертлюга с крюком талевого механизма.

Эксплуатация вертлюгов

От правильной эксплуатации вертлюга во многом зависит длительность безотказной работы буровой установки в процессе бурения скважины.

Перед пуском вертлюга в эксплуатацию необходимо проверить:

Новый вертлюг должен быть предварительно обкатан при небольшой нагрузке в течение 1 — 1,5 ч. При обкатке нагрузку следует повышать постепенно, пока оператор не убедится, что вертлюг работает исправно.

В период эксплуатации надо периодически проверять температуру корпуса вертлюга (на ощупь при спуске вертлюга) и состояние масла в корпусе. Если масло загрязнено и вертлюг нагревается выше 70’С, то масло следует слить, ванну корпуса промыть керосином или чистым веретенным маслом, нагретым до 80 — 100’С, после чего залить свежее масло и заправить консистентной смазкой. При пропуске масла нижним сальником надо зашприцевать консистентную смазку, если течь масла не прекратится, то сменить манжету сальника. При пропусках бурового раствора напорным сальником необходимо закачать консистентную смазку, остановив прокачку раствора, если течь не прекратится, заменить сальник исправным, который должен быть заранее подготовлен. При пропусках бурового раствора в присоединительных резьбах ствола и предохранительного переводника заменить переводник или вертлюг. Ежедневно проверять затяжку крепежных деталей.

Вертлюг необходимо смазывать в соответствии с заводской инструкцией.

Общее состояние вертлюга и бурового рукава проверяют ежедневно. Если обнаруживают неисправность, ее необходимо немедленно устранить. При невозможности устранения неисправности буровой вертлюг направляют на ремонт, а рукав заменяют новым.

При транспортировке вертлюга отверстия в переводнике ствола и отводе должны быть закрыты пробками во избежание попадания внутрь отверстий грязи и посторонних предметов. Замковая резьба переводника должна быть защищена от повреждений предохранительным переводником.

Буровые рукава при перевозках следует оберегать от повреждений. Хранить рукава длительное время необходимо в темном и прохладном помещении. Длительное пребывание рукава на солнечном свете или при низких температурах приводит к его преждевременному старению.

Буровой вертлюг

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ОСНОВНАЯ ЧАСТЬ

1.1 Назначение, требования, состав, схемы и параметры

1.2 Анализ существующих конструкций вертлюгов

1.3 Буровые рукава

1.4 Эксплуатация вертлюгов и буровых рукавов

2. РАСЧЕТНАЯ ЧАСТЬ

2.1 Расчет ствола вертлюга на прочность

2.2 Расчет штропа вертлюга на прочность

2.3 Расчет пальца вертлюга на прочность

3. ОХРАНА ТРУДА И ЗАЩИТА ОКРУЖАЮЩЕЙ СРЕДЫ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Бурение скважин охватывает широкий круг вопросов, всесторонне осветить которые по принципу последовательного рассмотрения каждого технологического процесса и операции, основ проектирования и принципов реализации их на производстве сложно. Следует остановиться на основных способах бурения.

Весь цикл строительства скважин до сдачи их в эксплуатацию включает следующие основные последовательные звенья:

1) строительство наземных сооружений;

3) разобщение пластов, состоящее из двух последовательных видов работ: укрепления (крепления) ствола скважины опускаемыми трубами, соединенными в колонну, и тампонирования (цементирования) заколонного пространства;

4) освоение скважин. Часто освоение скважин в совокупности с некоторыми другими видами работ (вскрытие пласта и крепление призабойной зоны, перфорация, вызов и интенсификация притока флюида и др.) называют закончиванием скважин.

В развитии нефтегазодобывающей промышленности Советского Союза большое значение имело турбинное бурение. Первые конструкции турбобуров были разработаны в 1923—1925 гг. и применялись на нефтяных промыслах Азербайджана и Грозного. В 1934 г. была создана качественно новая конструкция турбобура без редуцирующих устройств и с большим числом ступеней турбины. Дальнейшее совершенствование турбобуров способствовало широкому распространению турбинного бурения в нашей стране. К концу 50-х годов опытное бурение советскими турбобурами было осуществлено на месторождениях во Франции, ФРГ, США, Италии, а несколько позже в Мексике.

В улучшении показателей бурения важную роль играли совершенствование породоразрушающего инструмента, повышение прочности бурильных и обсадных труб, создание оборудования для приготовления и очистки промывочного раствора, противовыбросового оборудования скважин, забойных винтовых двигателей и др.

Отечественные буровые установки приобретаются многими зарубежными странами и успешно конкурируют с буровыми установками известных капиталистических фирм, и одним из них является вертлюг.

Вертлюг соединительным звеном между талевой системой и буровым инструментом. Вертлюг должен удерживать подвешенную к нему колонну бурильных труб и амортизировать при ее резких движениях, попросту говоря сглаживать ее рывки при спускоподъемных операциях.

И поэтому он является ответственным буровым оборудованием в плане надежности. Вертлюг дожжен обеспечивать бесперебойную работу бурильного инструмента, а также безопасность обслуживающего персонала.

1.1 Назначение, требование, состав, схемы и параметры

Рисунок 1. Схема расположения вертлюга в буровой

Вертлюг является пятой, обеспечивающей возможность свободного вращения бурильной колонны при не вращающемся его корпусе. Он висит на крюке, связан с буровым рукавом и представляет собой устройство, служащее для нагнетания под большим давлением бурового раствора во вращающуюся бурильную колонну.

Таблица 1. Технические характеристики вертлюгов

Максимальная статическая нагрузка, МН

Динамическая нагрузка при 100 об/мин, МН

Частота вращения, об/мин

Рабочее давление раствора, МПа

Размеры главной опоры, мм:

Предельная допустимая нагрузка главной опоры, МН: статическая Со

Присоединительная резьба ствола

Диаметр проходного отверстия в стволе, мм

Габаритные размеры, м: высота

Эксплуатируется в тяжелых условиях, срок его службы значительно меньше, чем остальных деталей вертлюга, поэтому он выполняется быстросменным.

Проточную часть вертлюга изготовляют обтекаемой формы для обеспечения минимальных гидравлических потерь и минимального износа абразивными частицами, содержащимися в буровом растворе, который движется со скоростью до 6 м/с. Размеры и конструкция вертлюга выполняются с учетом обеспечения надежной смазки всех опор и отвода от них тепла. В верхней и нижней частях корпуса для уплотнения зазора между корпусом и вращающиеся стволом устанавливают самоуплотняющие манжетные сальники 2 и 5, которые защищают внутреннюю полость корпуса с масляной ванной от попадания в них влаги снаружи и удерживают масло от вытекания.

В вертлюгах есть устройства для заливки, спуска масла и контроля его уровня, а также отверстия для уравновешивания давления, создающегося при нагреве в процессе работы с атмосферным. Все детали предохраняются от самоотвинчивания.

Типоразмер вертлюга определяется динамической нагрузкой, которую он может воспринимать в процессе вращения колонны 114 мм труб с учетом глубины скважины. Вертлюги также характеризуются допустимыми статической нагрузкой и частотой вращения, предельным рабочим давлением прокачиваемого бурового раствора, массой и габаритными размерами.

Размерным рядом установлена номинальная динамическая нагрузка: 0,5; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5 и 3,0 МН для бурильных труб диаметром 60—140 мм. Каждый вертлюг рассчитывается для применения с бурильными трубами двух-трех размеров.

Конструкция вертлюгов должна быть прочной, чтобы выдерживать наибольшие нагрузки, действующие на основные рабочие элементы и подшипниковые узлы. Главный опорный подшипник воспринимает наибольшие статические нагрузки и обеспечивает длительную работу на всех режимах. Конструктивные формы деталей просты, технологичны и обеспечивают прочность и простоту сборки. Вертлюги должны быть приспособлены к транспортировке любыми транспортными средствами без упаковки.

В таблице 1 приведены технические характеристики российских вертлюгов.

1.2 Анализ существующих конструкций вертлюга

Вертлюг УВ-250 на рисунке 3 состоит из литого стального корпуса 5 с двумя карманами для присоединения к нему штропа 11 при помощи пальцев. Эти детали вертлюга с крышкой 8, напорной трубой, отводом 10 составляют группу невращающихся частей.

Корпус вертлюга сверху закрыт крышкой. К нижнему его торцу прикреплена коробка масляного сальника, при помощи которого предупреждается утечка масла из корпуса вертлюга.

Практика эксплуатации показывает, что при применении большого числа манжет не увеличивается срок службы уплотнения вертлюга, так как происходит перегрев вследствие плохого теплоотвода. Оптимальным является использование двух- трех рабочих манжет. В зависимости от конструкции уплотнение осуществляется либо первой, либо последней манжетой, при выходе из строя которой начинает работать вторая манжета и т. д.

Манжеты напорных сальников изготовляют из теплостойких материалов, асбеста с графитом, теплостойких резин и т. д.

Сальниковое устройство, состоящее из нескольких У-образных манжет, поджимаемых пружиной при высоких давлениях, имеет небольшой срок службы.

Быстросъемное сальниковое уплотнение вертлюга на рисунке 4 состоит из трех самоуплотняющихся манжет 9, расположенных во вращающемся корпусе 10 с легкосменяемой напорной трубой 8. Последняя крепится быстросъемным резьбовым соединением 2, 4 и 6 к подводу 1 и уплотняется сальником 5. Корпус сальника крепится гайкой 11 к стволу 12 вертлюга. Перемещение гаек 2 к 11 вдоль напорной трубы 8 ограничивается пружинным кольцом 7. Уплотнение осуществляется резиновыми кольцами 3 круглого сечения.

Этот сальник надежно работает при давлениях до 35 МПа. Резьбовые соединения корпуса и напорной трубы позволяют быстро снимать и менять весь сальник комплектно с напорной трубой. Для удобства отвинчивания гайки имеют выступы с отверстиями для рычага. Материалом для изготовления напорных труб служат цементуемые на глубину 1,5—3 мм легированные стали 12ХН2А, 20ХНЗ, твердость поверхности которых ИКС 56-62. Поверхность напорных труб упрочняют нанесением слоя хрома или азотированием.

Буровые гибкие рукава предназначены для подвода от стояка к вертлюгу бурового раствора или газа. В буровых установках для бурения глубоких скважин применяют оплеточные буровые рукава на рисунке 5 внутренним диаметром от 38 до 76 мм, рассчитанные на динамическое давление до 20 МПа. Буровые рукава этого типа изготовляют из нескольких слоев.

Рисунок 5. Буровой рукав с фланцем АТП-4С

Буровые рукава при перевозках следует оберегать от повреждений. Хранить рукава длительное время необходимо в темном и прохладном помещении. Длительное пребывание рукава на солнечном свете или при низких температурах приводит к его преждевременному старению.

Буровой рукав предназначен для подвода промывочной жидкости от стояка, установленного в фонаре вышки, к вертлюгу. Рукав представляет собой гибкий полый цилиндр и состоит из внутреннего резинового слоя, нескольких слоев прорезиненной ткани с заложенными в них слоями ленты, сплетенной из стальной проволоки, и наружной резинотканевой или резиновой оболочки. По концам рукава заделаны два стальных штуцера с фланцами для соединения с вертлюгом и стояком.

Схема конструкции бурового грязевого рукава, армированного муфтовыми соединениями. Буровые рукава выпускают длиной по 18 м двух типов: армированные концевыми штуцерами и неармированные.

Присоединение штуцера с конической резьбой к многослойному резиновому рукаву для бурения. Буровые рукава изготавливаются с концевой металлической арматурой, оснащенной конической резьбой для присоединения штуцеров с фланцами или различного типа нефтепромыслового оборудования. Буровые рукава выпускаются с внутренним диаметром 38, 50, 65, 76 и 100 мм на рабочее давление от 25 до 34 5 МПа.

Для армирования буровых рукавов используют оцинкованные штуцеры, состоящие из двух частей: ниппеля, вставляемого внутрь рукава, и наружной муфты. Нормы расхода буровых рукавов устанавливают в метрах на 1000 м проходки. При их расчете учитывают время работы насосов, механическую скорость бурения и средние глубины скважин, закапчиваемых бурением в планируемом периоде. Расход долот зависит от средней нормы проходки на долото по типоразмерам с учетом целей бурения, глубин и конструкций скважин.

От правильной эксплуатации вертлюга и бурового рукава во многом зависит длительность безотказной работы буровой установки в процессе бурения скважины. По требованию буровиков резиновая промышленность выпускает буровые рукава на более высокое давление.

Схема работы двухцилиндрового бурового насоса. Нагнетательный трубопровод предназначен для подачи промывочной жидкости от насоса к напорному буровому рукаву. Нагнетательный трубопровод состоит из горизонтального и вертикального участков.

Техническая характеристика оплеточных рукавов

1.4 Эксплуатация вертлюгов и буровых рукавов

От правильной эксплуатации вертлюга и бурового рукава во многом зависит длительность безотказной работы буровой установки в процессе бурения скважины.

Перед пуском вертлюга в эксплуатацию необходимо проверить:

крепление рукава к отводу и отвода к крышке, крепление напорного сальника;

состояние присоединительных резьб ствола вертлюга и предохранительного переводника; резьбы не должны иметь повреждений;

легкость вращения ствола вертлюга, который должен вращаться от усилия, приложенного одним рабочим к ключу с плечом 1 м;

уровень масла в корпусе и в случае необходимости долить в соответствии с инструкцией.

Новый вертлюг должен быть предварительно обкатан при небольшой нагрузке в течение 1—1,5 ч. При обкатке нагрузку следует повышать постепенно, пока оператор не убедится, что вертлюг работает исправно.

В период эксплуатации надо периодически проверять температуру корпуса вертлюга (на ощупь при спуске вертлюга) и состояние масла в корпусе. Если масло загрязнено и вертлюг нагревается выше 70 °С, то масло следует слить, ванну корпуса промыть керосином или чистым веретенным маслом, нагретым до 80—100 °С, после чего залить свежее масло и заправить консистентной смазкой. При пропуске масла нижним сальником надо зашприцевать консистентную смазку, если течь масла не прекратится, то сменить манжету сальника. При пропусках бурового раствора напорным сальником необходимо закачать консистентную смазку, остановив прокачку раствора, если течь не прекратится, заменить сальник исправным, который должен быть заранее подготовлен. При пропусках бурового раствора в присоединительных резьбах ствола и предохранительного переводника заменить переводник или вертлюг. Ежедневно проверять затяжку крепежных деталей. Вертлюг необходимо смазывать в соответствии с заводской инструкцией. В таблице 2 приведена примерная карта смазки вертлюга.

Общее состояние вертлюга и бурового рукава проверяют ежедневно. Если обнаруживают неисправность, ее необходимо немедленно устранить. При невозможности устранения неисправности буровой вертлюг направляют на ремонт, а рукав заменяют новым.

Таблица 2. Карта смазки вертлюга

Все ролико- и шарико-подшипники опор вертлюга

Масло цилиндровое 11 (ОСТ 380187—75)

Масло авиаци- оное МС-14 21793— (ГОСТ 76)

Масло заливать через отверстие в крышке. Верхний и нижний уровни контролировать стержнем. Смена масла через 3 мес, пополнение по мере надобности

Пальцы штропа, нижнее и верхнее уплотнение и напорный сальник

Смазка универсальная, сред- неплавкая УС-3 (ГОСТ 1033— 79)

Смазывать ручным насосом через пружинные масленки 1 раз в смену по 20—50 г

При транспортировке вертлюга отверстия в переводнике ствола и отводе должны быть закрыты пробками во избежание попадания внутрь отверстий грязи и посторонних предметов. Замковая резьба переводника должна быть защищена от повреждений предохранительным переводником.

Буровые рукава при перевозках следует оберегать от повреждений. Хранить рукава длительное время необходимо в темном и прохладном помещении. Длительное пребывание рукава на солнечном свете или при низких температурах приводит к его преждевременному старению.

Главная опора вертлюга рассчитывается по динамической грузоподъемности подшипника при действии приведенной эквивалентной нагрузки, под которой понимается условная постоянная нагрузка, обеспечивающая ту же долговечность, какую имеет подшипник при действии переменных во времени нагрузок.

D = 395 мм; D1 = 210 мм; D2 = 195 мм; do = 100 мм; h = 87,5 мм.

Определяем напряжение среза

Предел выносливости на срез

Коэффициент запаса прочности на срез

где D=195мм; d- внутренний диаметр резьбы в плоскости торца. В нижней части ствола вертлюга имеется левая замковая резьба типа З-171 (168-ЗШЛ), внутренний диаметр который в плоскости торца d= 164,95 мм. Имея все расчетные данные, определяем напряжения

Действительный коэффициента запаса прочности по отношению к приделу выносливости при пульсирующем цикле нагрузок составит

2.2 Рассчитать штроп вертлюга на прочность

с = 120 мм; R= 15мм; d = 130 мм; d= 115 мм; b = 100 мм; = 240 мм.

Наиболее опасными являются сечение I-I и II-II, которые и будем рассчитывать на прочность.

Рассмотрим сечение I-I. В этом сечение штроп вертлюга подвергается напряжением изгиба от силы N и растяжения от силы Т.

Напряжения изгиба определяем по формуле

где М- момент изгибы

N= =75 000•0,1495=11250 кгс;

— плечо изгиба, = 24 см; W = 0,1 d; d- диаметр сечения, d = 13 см.

Имея все значения, определяем

Результирующие напряжения в этом сечении

Определяем предел усталости при растяжении и изгибе.

Так как предел усталости при растяжения меньше предела усталости при изгибе то и для определения коэффициента запаса прочности К принимает во внимание

что вполне допустимо.

Где q- интенсивность давления,

Коэффициент запаса прочности равен

Максимально растягивающее напряжение на наружной поверхности определяем по формуле

Рассматриваем проушину штропа. Рассчитывать проушину штропа также по формуле Ляме

Здесь d- диаметр проушины, d= 115мм;b-ширина проушины, b=100 мм

2.3 Рассчитывать палец штропа вертлюга на прочность

Палец штропа работает на реформацию изгиба и среза. Более опасной является деформация изгиба. Рассчитывать палец штропа на прочность при деформации изгиба. Данные для расчета: b = 100мм; й= 88мм; й=72 мм; = 75 кгс/мм; = 45 кгс/мм.

Реакция Rи R неодинаковы, так й 3 промывочной жидкости. Примерно половину из этого объема впитается в грунт. На месте этой аварии необходимо произвести срочную уборку территории со снятием и удалением поверхностного слоя почвы. К тому же есть и так называемые косвенные последствия срыва патрубка, при срыве нарушается циркуляция промывочной жидкости, что может привести к прихвату бурового инструмента. И кто знает, кокой ущерб получит природа уже при ликвидации этой серьезной аварии…

Так как вертлюг является, одним из важнейших компонентов буровой установки, который отвечает за выполнение принципиальных функций в процессе бурения, таких как подвод в буровую колонну жидкости, а также обеспечение долоту беспрепятственного вращения. От вертлюга, от его надежности и долговечности, будет зависеть вся работа буровой установки. Если он низкого качества, то о безотказной работе речи уже идти не будет и, наоборот, если данный элемент является продуктом высококлассного производства от надежного производителя, то буровая установка будет работать долго и эффективно.

Высокие требования надежности реализованы в следующих конструкторских решениях:

— в качестве основной опоры применен упорный подшипник с коническими роликами, позволяющий увеличить ресурс работы вертлюга до капитального ремонта;

— отвод из высоколегированной стали обладает повышенной стойкостью к воздействию промывочной жидкости при высоких давлениях;

— конструкция нижней части корпуса вертлюга гарантирует надежную герметизацию масляной ванны;

— быстроразъемное уплотнение включает в себя трубу, рабочая поверхность которой в месте контакта с манжетами упрочнена плазменным напылением;

— долговечность манжет увеличена за счет попеременного их включения во вращение, либо одновременного включения со скоростью вращения в 2 раза меньше, чем скорости вращения ствола вертлюга.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Подобные документы

Назначение, схемы и устройство. Эксплуатация талевых систем. Буровые лебедки. Назначение, устройство и конструктивные схемы. Конструкции роторов и их элементов. Буровые насосы и оборудование циркуляционной системы. Вертлюги и буровые рукава. Трансмиссии.

курсовая работа [3,6 M], добавлен 11.10.2005

Анализ энергетической теории прочности. Определение предельного напряжения, коэффициента запаса прочности бурового рукава при различных рабочих давлениях с использованием формул Ламе для главных напряжений в толстостенной трубе при упругой деформации.

контрольная работа [973,6 K], добавлен 14.12.2014

Построение графика углубления скважины. Расчёт нагружения талевой системы и соответствующих нагрузок; наработки подшипников шкивов; оси на статическую и усталостную прочность, параметров циклов ее нагружения и коэффициента запаса. Подбор подшипников.

курсовая работа [952,7 K], добавлен 13.05.2015

Подготовки обсадных труб к спуску и опрессовка их на буровой. Заполнение колонны обсадных труб буровым раствором. Расчет объема цемента, количества цементного порошка, давления при цементировании, количества цементировочных агрегатов и смесительных машин.

курсовая работа [2,4 M], добавлен 12.05.2016

Характеристика стратиграфии и литологии осадочного разреза Речицкого месторождения. Проект строительства эксплутационной скважины. Расчет эффективности при использовании кабельной линии связи через вертлюг. Выбор типа бурового раствора и его параметров.

дипломная работа [3,5 M], добавлен 02.06.2012

Устройство и принцип работы талевого блока. Методы повышения долговечности деталей машин. Монтаж талевой системы. Выбор способов восстановления основных изношенных деталей. Основные операции, выполняемые подъемной системой в процессе проводки скважины.

курсовая работа [29,8 K], добавлен 09.02.2010

Геологическое строение северо-уренгойского месторождения. Проектирование профиля ствола скважины. Буровые промывочные жидкости. Технологические решения, принятые по проводке скважин на Северо-Уренгойском месторождении. Параметры телесистемы «Orienteer».

дипломная работа [3,3 M], добавлен 12.11.2014

Характеристика современных отечественных и зарубежных лебедок для эксплуатационного глубокого разведочного бурения. Анализ конструкций буровых лебедок. Расчет и выбор параметров буровой лебедки. Особенности монтажа, эксплуатации и ремонта лебедок.

курсовая работа [7,0 M], добавлен 03.03.2011

Буровые вышки и оборудование для спуска и подъема бурильной колонны. Буровые лебедки и талевая система. Инструменты для свинчивания и развинчивания БТ. Морские буровые установки. Методы ликвидации ГНВП. Техника безопасности при эксплуатации.

курсовая работа [746,5 K], добавлен 11.10.2005

Основной двигатель привода буровой установки. Буровая вышка и подвышенное основание. Оборудование для спуско-подъемных операции. Оборудование для роторного бурения. Буровые насосы. Превенторы (противовыбросовые устройства). Бурение скважины. Бурильная кол

курсовая работа [2,5 M], добавлен 11.10.2005