что такое валидация в фармацевтике

Почему в фармацевтическом производстве так важна валидация?

Я хотел бы кратко рассмотреть преимущества валидации различных процессов, систем и оборудования в фармацевтической промышленности.

Для начала следует узнать, что такое валидация?

Валидация представляет собой документальное подтверждение стабильности и согласованности какого-либо процесса или системы. Впервые понятие валидации вошло в обиход в 1978 году в Соединенных Штатах Америки с подачи Управления по продуктам питания и лекарственным препаратам (FDA). Применялось оно для расследования проблем, возникающих при производстве стерильных препаратов. На текущий момент данный подход широко применяется в фармацевтической промышленности по всему миру.

В наше время валидация всех основных фармацевтических систем и процессов является весьма и весьма важной. Она гарантирует качество выпускаемой продукции и обеспечивает производство продукции, соответствующей требованиям качества.

Ниже перечислены преимущества, которые дает валидация какой-либо системы или процесса:

Валидация всегда требуется для следующих процессов, систем и оборудования: системы водоснабжения, процессы очистки оборудования, процессы производства, системы вентиляции и кондиционирования воздуха (HVAC), аналитические методики, компьютеризированные системы, автоклавы и системы обеспечения сжатым воздухом. Также валидация может потребоваться и для других систем и процессов, которые могут влиять на качество продукции. Кроме того, все новые системы, процессы и оборудование, используемые для производства продукции, также должны быть валидированы перед введением в промышленную эксплуатацию.

Напоследок стоит отметить, что валидация является обязательным нормативным требованием большинства регуляторных органов в мире. Данные организации всегда уделяют особое внимание валидации различных систем и процессов в ходе их регуляторных проверок и GMP аудитов.

Валидация фармакопейных методов. Определение, применение

» data-shape=»round» data-use-links data-color-scheme=»normal» data-direction=»horizontal» data-services=»messenger,vkontakte,facebook,odnoklassniki,telegram,twitter,viber,whatsapp,moimir,lj,blogger»>

Валидация фармакопейных методов. Глава 19.

ОПРЕДЕЛЕНИЕ ВАЛИДАЦИИ

Одним из аспектов формирования гармонизированных требований к качеству ЛС является внедрение валидированных методик.

Валидация метода (Method validation) — это подтверждение обоснованности выбора метода для определения показателей и норм качеств фармацевтической продукции по каждому разделу НД.

Валидация позволяет гарантировать, что аналитическая методология является точной, специфичной, воспроизводимой и правильной в пределах диапазона, в котором анализируется объект – ЛС. Валидация – это «процесс обеспечения обоснованного доказательства, что данный метод делает то, для чего он предназначен. Валидация аналитического метода проводится с целью подтверждения его адекватности цели использования.

ПАРАМЕТРЫ ВАЛИДАЦИИ (ОСНОВНЫЕ ПОНЯТИЯ И ТЕРМИНЫ)

Правильность (точность) аналитического метода характеризует близость результатов испытаний, полученных данным методом, к истинному значению.

При количественном определении лекарственного вещества этот параметр может быть установлен путем применения аналитического метода к анализируемом объекту с использованием стандарта известной степени чистоты или путем сравнения результатов, полученных предлагаемой аналитической методикой, с результатами, получеными другой независимой методикой, правильность которой известна.

В случае количественного определения вешества в лекарственной форме правильность аналитической методики устанавливается по результатам ее применения к анализу модельной смеси, включающей все компоненты лекарственной формы.

Правильность методики количественного определения идентифицированных примесных соединений устанавливается по результатам анализа методом добавок. При отсутствии образцов примесных соединений или в случаях, когда структура их не установлена, правильность предлагаемой методики их определения должна быть подтверждена результатами анализа другой аналитической методикой с охарактеризованной правильностью.

Воспроизводимость аналитического метода характеризует степень совпадения результатов индивидуальных испытаний при многократном его использовании. Она выражается величиной стандартного отклонения, коэффициентом вариации и доверительным интервалом и устанавливается при количественном определении не менее 9 аликвот образца, позволяющем статистически рассчитать эти параметры.

Воспроизводимость определяется в процессе разработки методики, характеризует надежность анализа в выбранных параметрах метода. Если измерения подвержены вариациям в условиях анализа, в методику должно быть включено соответствующее примечание.

Воспроизводимость хроматографических методик должна гарантироваться параметрами пригодности системы.

Межлабораторная воспроизводимость аналитического метода показывает степень воспроизводимости результатов испытаний, выполненных в различных лабораториях на соответствующем оборудовании, разными аналитиками, в разное время.

Специфичность аналитического метода определяется его способностью достоверно определять лекарственное вещество в присутствии примесных и вспомогательных веществ.

Специфичность оценивается при валидации методов, применяемых для идентификации лекарственных веществ, определения примесей, установления количественного содержания вещества в образце и лекарственной форме.

Специфичность методик, применяемых для каждого из этих испытаний, достигается использованием стандартных образцов и может быть дополнительно подтверждена методом добавок соответствующих количеств лекарственного вещества и/или примесей, вспомогательных веществ. В случаях, когда примесные соединения не идентифицированы, специфичность предлагаемой методики должна быть обоснована результатами определений другим, независимым валидным методом.

Предел обнаружения выражается минимальным содержанием анализируемого вещества в образце, которое может быть обнаружено с помощью данной методики. Эта величина характеризует способность аналитической методики определять концентрации вещества выше и ниже требуемого уровня. Предел обнаружения обычно выражается как концентрация анализируемого вещества (например, в процентах или долях на миллион — ppm) в образце и используется главным образом для испытаний на чистоту.

Для неинструментальных методов предел обнаружения устанавливается визуально. В случае использования инструментальных методов, имеющих фоновый сигнал, устанавливается минимальная концентрация, при которой анализируемое вещество может бьггь достоверно обнаружено. В таких случаях соотношение аналитического сигнала анализируемой пробы и фона составляет 2:1 или 3:1.

Предел обнаружения для инструментальных методов может быть установлен расчетным путем с использованием величины стандартного отклонения и угла наклона калибровочной кривой.

Предел количественного определения — это минимальное содержание анализируемого вещества, которое может быть количественно определено с приемлемой точностью и воспроизводимостью. Предел количественного определения выражается как концентрация анализируемого вещества в образце (в процентах, ppm). Данный параметр характеризует методику количественного определения низких концентраций вещества в образце (например, примесей в лекарственном веществе или лекарственных формах).

Установление предела количественного определения может проводиться визуально как для инструментальных, так и для неинструментальных методов, а также расчетным путем на основании величины стандартного отклонения и угла наклона калибровочной кривой.

Линейная зависимость устанавливается на основании результатов испытаний, которые пропорциональны концентрации анализируемого вещества в образце в пределах аналитической методики. Линейность результатов может быть представлена графически в виде зависимости аналитических сигналов от концентрации вещества (не менее 5).

Аналитическая методика должна быть охарактеризована следующими параметрами для подтверждения линейности: коэффициент регрессии, угол наклона линии регрессии и остаточная сумма площадей.

Аналитическая область методики, в пределах которой соблюдается линейная зависимость, охватывает интервал между верхним и нижним пределами анализируемого вещества (включая эти пределы), в интервале которых данная методика обеспечивает его определение с требуемыми воспроизводимостью и точностью.

Аналитическая область обычно выражается в тех же единицах, что и результаты испытаний, полученных с помощью данной медодики, – в процентах, миллионных долях.

Аналитическая область методики составляет:

Для фармакологически активных или токсичных примесей предел количественной оценки должен быть соразмерен уровню, на котором примесь должна контролироваться. Если установление количественного содержания и контроль примесей выполняются одновременно и при этом используется 100% стандартный образец, линейность должна охватывать область «от установленного уровня до 120% от уровня се содержания», регламентированного ИД.

Пригодность системы — это интегральная часть многих аналитических методик, которая показывает надежность анализа в заданных условиях его проведения. Параметры пригодности системы обеспечивают соблюдение валидности метода в случаях, когда в процессе анализа возможны некоторые внутрилабораторные изменения условий анализа. Например, для метода ВЭЖХ в наибольшей степени подвергаются изменениям стабильность аналитических растворов, pH подвижной фазы, ее состав, различные серии колонок, температура, скорость потока.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Валидация фармакопейных методов проводится на этапе подготовки НД на новые ЛС или при пересмотре их в дальнейшем.

Валидации подвергаются аналитические методы, применяемые для:

Ревалидация необходима в случаях, когда произошли изменения в синтезе лекарственного вещества; составе лекарственного средства; а н алити ч ее кой методике.

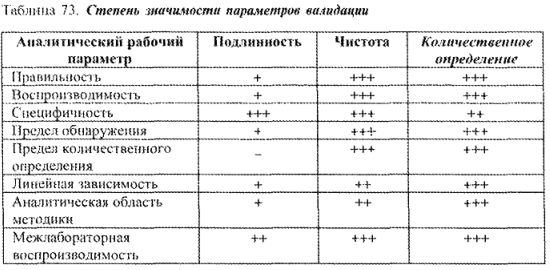

Степень значимости каждого из параметров валидации представлена в табл. 73.

Примечание: — не значим, + имеет значение, ++ имеет большое значение, +++ имеет очень большое значение.

Рекомендация Коллегии ЕЭК от 26.09.2017 № 19 «О Руководстве по валидации процесса производства лекарственных препаратов для медицинского применения»

Коллегия Евразийской экономической комиссии в соответствии со статьей 30 Договора о Евразийском экономическом союзе от 29 мая 2014 года, пунктом 3 статьи 3 Соглашения о единых принципах и правилах обращения лекарственных средств в рамках Евразийского экономического союза от 23 декабря 2014 года,

в целях гармонизации требований, предъявляемых к валидации процессов фармацевтического производства, установленных законодательством государств – членов Евразийского экономического союза, РЕКОМЕНДУЕТ

государствам – членам Евразийского экономического союза по истечении 6 месяцев с даты опубликования настоящей Рекомендации на официальном сайте Евразийского экономического союза при производстве лекарственных средств для медицинского применения, подготовке регистрационных досье лекарственных препаратов для их регистрации в соответствии с Правилами регистрации и экспертизы лекарственных средств для медицинского применения, утвержденными Решением Совета Евразийской экономической комиссии от 3 ноября 2016 г. N 78, приведении регистрационного досье лекарственных препаратов в соответствие с указанными Правилами и инспектировании производственных площадок на соответствие Правилам надлежащей производственной практики Евразийского экономического союза, утвержденным Решением Совета Евразийской экономической комиссии от 3 ноября 2016 г. N 77, применять Руководство по валидации процесса производства лекарственных препаратов для медицинского применения согласно приложению.

Председатель Коллегии

Евразийской экономической комиссии

Т.Саркисян

Приложение

к Рекомендации Коллегии

Евразийской экономической комиссии

от 26 сентября 2017 г. N 19

РУКОВОДСТВО

ПО ВАЛИДАЦИИ ПРОЦЕССА ПРОИЗВОДСТВА ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ

ДЛЯ МЕДИЦИНСКОГО ПРИМЕНЕНИЯ

1. Настоящее Руководство является правилами по документальному оформлению результатов подтверждения того, что процесс производства, выполняемый в пределах установленных параметров, эффективно и воспроизводимо обеспечивает получение лекарственного препарата, соответствующего установленным спецификациям и показателям качества, для их представления в регистрационном досье лекарственного препарата.

2. Введением непрерывной верификации процесса определен альтернативный подход к валидации процесса на основе непрерывного мониторинга процесса производства. Этот подход основан на знании продукта и процесса, полученном при их разработке и (или) на опыте предыдущего производства. Непрерывная верификация процесса может применяться как при традиционном, таки при расширенном подходе к фармацевтической разработке. Для оценки процесса могут использоваться методы непрерывного мониторинга и (или) контроля. Предполагается, что совокупность положений, приведенных в руководствах по фармацевтической разработке, принимаемых Евразийской экономической комиссией, и в настоящем Руководстве, охватывает все критические стадии технологического процесса, подлежащие включению в регистрационное досье лекарственного препарата для медицинского применения, согласно приложению N 1 к Правилам регистрации и экспертизы лекарственных средств для медицинского применения, утвержденным Решением Совета Евразийской экономической комиссии от 3 ноября 2016 г. N 78 (далее соответственно – регистрационное досье, Правила регистрации и экспертизы).

3. Валидация процессов не должна рассматриваться как разовое событие. Подход к валидации на основе жизненного цикла процесса включает в себя разработку продукта и процесса, валидацию производственного процесса промышленного масштаба и поддержание процесса в контролируемом состоянии в ходе рутинного промышленного производства.

4. Настоящее Руководство определяет состав информации о валидации процесса, подлежащей представлению при регистрации лекарственного препарата химической природы для медицинского применения. Общие принципы, касающиеся валидации, применимы также к активным фармацевтическим субстанциям. Представлять информацию о валидации процесса производства нестерильных фармацевтических субстанций в регистрационном досье, как правило, не требуется. Требования к валидации производства активных фармацевтических субстанций более подробно изложены в руководстве Международного совета по гармонизации технических требований к регистрации лекарственных препаратов для медицинского применения «Разработка и производство фармацевтических субстанций (химических веществ и биотехнологических (биологических) соединений)» (ICHQ11).

Приведенные в настоящем Руководстве принципы применимы к биологическим лекарственным препаратам. В связи с присущей биологической субстанции сложности и изменчивости валидация процесса производства таких лекарственных препаратов должна быть рассмотрена в индивидуальном порядке.

5. Необходимая в соответствии с настоящим Руководством информация представляется в регистрационном досье на момент подачи заявления о регистрации лекарственного препарата в уполномоченный орган государства – члена Евразийского экономического союза в сфере обращения лекарственных средств (далее соответственно – уполномоченный орган, государство-член).

6. Валидация производственного процесса в соответствии с настоящим Руководством рассматривается как второй этап жизненного цикла процесса. Первый этап (разработка процесса) рассматривается в руководствах по фармацевтической разработке, третий этап (текущая верификация процесса) рассматривается в приложении N 15 к Правилам надлежащей производственной практики Евразийского экономического союза, утвержденным Решением Совета Евразийской экономической комиссии от 3 ноября 2016 г. N 77 (далее – Правила надлежащей производственной практики).

7. Для целей настоящего Руководства используются понятия, которые означают следующее:

«валидация процесса» (process validation) – документально оформленное подтверждение того, что процесс производства, выполняемый в пределах установленных параметров, эффективно и воспроизводимо обеспечивает получение лекарственного препарата, соответствующего заранее установленным спецификациям и показателям качества;

«жизненный цикл продукта» (product lifecycle) – все стадии жизни продукта от начальной разработки, пребывания в обороте и до прекращения существования продукта;

«исследование крайних вариантов (брекетинг)» (bracketing) – изложенный в плане валидации процесса научный и основанный на оценке рисков подход, обосновывающий возможность при валидации процесса испытывать только серии с крайними значениями некоторых факторов, например, с определенной дозировкой, размером серии и (или) вместимостью упаковки. Такой подход предполагает, что валидация каких-либо промежуточных значений факторов представлена валидацией крайних значений. Исследование крайних вариантов может быть применимо для ряда дозировок, подлежащих валидации, если такие дозировки совпадают или очень близки по составу, например, для таблеток, полученных с различным усилием прессования из аналогичного гранулята, или для ряда капсул с разной вместимостью, заполняемых одинаковым составом содержимого. Исследование крайних вариантов может применяться в отношении контейнеров с различной вместимостью или разным объемом наполнения одной и той же системы «контейнер-укупорка»;

«критический параметр процесса» (critical process parameter; СРР) – параметр процесса, изменчивость которого влияет на критические показатели качества и который, следовательно, подлежит мониторингу или контролю для обеспечения требуемого качества в результате осуществления процесса;

«критический показатель качества» (critical quality attribute; CQA) – физическое, химическое, биологическое или микробиологическое свойство или характеристика, которые для обеспечения необходимого качества продукта должны находиться в соответствующих пределах и диапазоне или иметь соответствующее распределение;

«метод «в потоке» (in-line) – метод измерения, при котором образец анализируется непосредственно в технологическом потоке и не отбирается из него;

«метод «вне потока» (on-line) – метод измерения, при котором образец отбирается из технологического потока с возможным возвращением в технологический поток;

«метод «у потока» (at-line) – метод измерения, при котором образец отбирается из технологического потока, изолируется от него и анализируется в непосредственной близости от потока;

«непрерывная верификация процесса» (сontinuous process verification) – альтернативный подход к валидации процесса, при котором производственный процесс постоянно контролируется и оценивается;

«проектное поле» (design space) – многомерная комбинация и взаимодействие входных переменных (например, показателей качества материалов) и параметров процесса, подтвердившие способность обеспечивать качество продукта. Работа в пределах проектного поля не рассматривается как изменение. Выход за пределы проектного поля считается изменением и обычно требует утверждения изменений после их согласования с уполномоченным органом. Проектное поле предлагается лицом, которое подает заявление на регистрацию лекарственного препарата, и подлежит оценке и утверждению уполномоченным органом;

«расширенный подход» (enhanced approach) – подход к разработке процесса на основе использования научных знаний, результатов исследований и оценки рисков для выявления и понимания характеристик материалов и параметров процесса, влияющих на критические показатели качества продукта;

«стратегия контроля» (control strategy) – планируемый комплекс элементов контроля, разработанный на основании существующего понимания продукта и процесса, который обеспечивает пригодность процесса и качество продукта. Элементы контроля могут включать в себя параметры и характеристики, связанные с активными фармацевтическими субстанциями и лекарственными препаратами, материалами и компонентами, условиями эксплуатации помещений и оборудования, внутрипроизводственным контролем, спецификациями на готовый продукт, методиками и периодичностью мониторинга и контроля;

«традиционный подход» (traditional approach) – подход к разработке продукта, при котором устанавливаются заданные значения и рабочие диапазоны параметров процесса для обеспечения воспроизводимости;

«фармацевтическая система качества» (pharmaceutical quality system; PQS) – система управления для направления и контроля фармацевтической компании в отношении качества.

8. Независимо от используемого при разработке лекарственного препарата подхода, традиционного или расширенного, до начала реализации лекарственного препарата на рынке необходимо валидировать процесс его производства. В исключительных случаях (при особо благоприятном соотношении «польза – риск» для пациента) допускается проведение сопутствующей валидации.

9. Валидация процесса должна подтвердить, что процесс в рамках разработанной стратегии контроля способен обеспечивать качество продукта. Валидация должна охватывать все предназначенные для реализации дозировки и все производственные участки, используемые для производства товарного продукта. Для различных дозировок, размеров серии и вместимости упаковки может быть приемлемо исследование крайних вариантов, тем не менее валидация должна выполняться на всех предлагаемых производственных участках. Данные о валидации процесса должны подтверждать пригодность процесса для всех продуктов и на каждом производственном участке. Валидация должна проводиться в соответствии с требованиями Правил надлежащей производственной практики, полученные данные должны храниться по месту производства и быть доступны для инспекции, если представление их в регистрационном досье не требуется (в соответствии с разделом VIII настоящего Руководства).

10. Независимо от подхода, принятого при разработке процесса, его валидация может выполняться традиционным способом. Допускается возможность использования непрерывной верификации процесса, если его разработка выполнена с использованием расширенного подхода или если на основании ретроспективных данных и производственного опыта получен значительный объем знаний о продукте и процессе. Можно использовать сочетание традиционной валидации и непрерывной верификации процесса. Применение при мониторинге методов«в потоке», «у потока» и «вне потока», часто используемых при непрерывной верификации процесса (в соответствии с подразделом 2 раздела V настоящего Руководства), обеспечивает получение значительно большей информации и знаний о процессе и может способствовать улучшению процесса.

V. Валидация процесса

1. Традиционная валидация процесса

11. Традиционная валидация процесса, как правило, выполняется по завершении фармацевтической разработки и (или) разработки процесса после масштабирования производственного процесса и до начала реализации готового продукта. В рамках жизненного цикла продукта некоторые исследования по валидации процесса производства могут быть выполнены на опытно-промышленных сериях до масштабирования процесса. Следует отметить, что размер опытно-промышленной серии должен соответствовать как минимум10% от размера серии промышленного масштаба (то есть коэффициент масштабирования должен быть не более 10). Для твердых пероральных лекарственных форм размер опытно-промышленной серии, как правило, должен составлять не менее 10 % от максимального размера серии промышленного масштаба или 100 000 единиц в зависимости от того, какое количество больше.

Если предполагаемый размер промышленной серии менее 100 000 единиц, прогностическое значение результатов валидации, полученных на опытно-промышленных сериях, может быть ограничено, и использование такого подхода должно быть обосновано. Для других лекарственных форм размер опытно-промышленной серии должен быть обоснован с учетом риска для пациента, обусловленного несоответствием качества для данной лекарственной формы.

12. Проведение полных валидационных исследований на опытно-промышленных сериях в целом считается нецелесообразным, поэтому для каждого лекарственного препарата должен быть разработан план валидации процесса (в соответствии с требованиями согласно приложению N 1) для последующего выполнения валидации на сериях промышленного масштаба, а также может быть применено исследование крайних вариантов. План валидации процесса должен быть включен в регистрационное досье. В план валидации процесса включаются описание производственного процесса, перечень выполняемых испытаний и критерии приемлемости, описание дополнительных элементов контроля в процессе, а также данные, которые должны быть получены. Обоснование плана валидации процесса должно быть представлено в подразделе 2.3 («Общее резюме по качеству») модуля 2 регистрационного досье. Сведения по валидации процесса на момент подачи заявления о регистрации лекарственного препарата представляются для производственного процесса в промышленном масштабе для нестандартных продуктов(например, для биологических (биотехнологических) продуктов)или в случае, если предлагается нестандартный метод производства (в соответствии с разделом VIII настоящего Руководства и согласно приложению N 2).

В таких случаях данные на ряд последовательных серий промышленного масштаба должны быть представлены в уполномоченный орган (экспертную организацию) референтного государства, определяемого в соответствии с Правилами регистрации и экспертизы, в срок не более 14 рабочих дней после получения заключения по модулю 3 регистрационного досье. Количество серий должно быть обосновано исходя из изменчивости процесса, сложности процесса (продукта), знаний о процессе, полученных в ходе разработки, подтверждающих данных, полученных в промышленном масштабе при переносе (трансфере) технологий и общего опыта производителя. Должны быть представлены данные по валидации как минимум 3 серий промышленного масштаба, если не обосновано иное число серий. Данных по одной или двум сериям промышленного масштаба может быть достаточно при наличии данных по опытно-промышленным сериями соответствующего обоснования (как изложено выше).

13. Валидационные исследования должны включать в себя критические стадии процесса, в том числе проведение дополнительных испытаний (при необходимости).

14. В качестве альтернативы традиционной валидации процесса может использоваться непрерывная верификация процесса, при которой процесс постоянно контролируется и оценивается. Непрерывная верификация процесса может быть использована дополнительно к традиционной валидации процесса или заменять ее.

Непрерывная верификация процесса является научным и основанным на оценке рисков подходом для проверки и подтверждения в режиме реального времени того, что процесс, реализуемый в рамках установленных параметров по утвержденной документации, постоянно обеспечивает получение продукта, соответствующего всем критическим показателям качества и требованиям стратегии контроля.

15. Применение непрерывной верификации процесса для производителя (заявителя) означает проведение обширного мониторинга процесса методами «в потоке», «вне потока» или «у потока»и контроля качества продукта и пригодности процесса для каждой серии. Необходимо получить соответствующие данные по показателям качества исходных материалов или компонентов, промежуточных продуктов и готового продукта. Также данные должны включать в себя верификацию и оценку критических показателей качества (CQA) и критических параметров процесса (СРР), в том числе оценку тенденций. В качестве инструментов для практической реализации непрерывной верификации процесса могут быть использованы такие процессно-аналитические технологии (PAT), как спектроскопия в ближней инфракрасной области спектра (например, для определения однородности при смешивании, площади поверхности гранул, однородности содержания для выборок большого размера) и многомерный статистический контроль процессов (SPC).

16. Масштаб и степень применения непрерывной верификации процесса зависят от ряда факторов, включая следующие:

а) наличие предварительных знаний о разработке и производстве аналогичных продуктов и (или) процессах;

б) степень понимания процесса (детализация и подробная документальная характеристика), полученного в ходе исследований при его разработке и в результате опыта производства промышленного масштаба;

в) сложность продукта и (или) производственного процесса;

г) уровень автоматизации процессов и используемых процессно-аналитических технологий (РАТ);

д) сведения, основанные на жизненном цикле продукта, устойчивости процесса и опыте производства в промышленном масштабе для существующих продуктов (при необходимости).

17. Обоснование пригодности и целесообразности непрерывной верификации процесса необходимо включить в подраздел 3.2.P.2. («Фармацевтическая разработка») модуля 3 регистрационного досье и подтвердить данными лабораторных или опытно-промышленных серий. Описание системы непрерывной верификации процесса, включая подлежащие контролю параметры процесса и показатели материалов, применяемые для контроля аналитические методики, должно быть включено в регистрационное досье с перекрестной ссылкой на раздел «Валидация» (в соответствии с приложением N 1 к настоящему Руководству). Фактические данные, получаемые в ходе непрерывной верификации процесса производства промышленного масштаба, должны быть доступны при проведении инспекции производственного участка. Заявитель должен определить и обосновать выбор критических стадий процесса и завершить валидационные исследования до начала реализации продукта. Должно быть представлено обоснование числа серий продукта, которые будут использованы для валидации процесса в зависимости от сложности и ожидаемой изменчивости процесса и имеющегося опыта производства. Непрерывная верификация процесса считается наиболее подходящим методом валидации непрерывных процессов.

18. Непрерывная верификация процесса может быть введена на любом этапе жизненного цикла продукта. Этот подход может быть использован в следующих случаях: при первоначальном производстве промышленного масштаба, для проверки валидированных процессов как часть процедуры управления изменениями и в поддержку процесса постоянного улучшения.

19. Выполнение непрерывной верификации процесса осуществляется с соблюдением принципов и требований Правил надлежащей производственной практики. Фармацевтические системы качества (PQS) могут дополнять требования Правил надлежащей производственной практики. Тем не менее вопросы, относящиеся к самой процедуре соблюдения Правил надлежащей производственной практики и фармацевтических систем качества, не должны включаться в регистрационное досье, поскольку оценка данных вопросов выполняется при инспектировании производства лекарственных препаратов на соответствие требованиям Правил надлежащей производственной практики.

20. Допускается использование комбинированного подхода, заключающегося в применении традиционного подхода к валидации и непрерывной верификации процесса для различных стадий производства. В регистрационном досье должно быть четко определено, какой подход к валидации использован на различных стадиях производственного процесса. Число серий и размер серий, требуемых для валидации, будут зависеть от степени использования непрерывной верификации процесса. Если для критических операций нестандартных процессов (указанных в разделе VIII настоящего Руководства) не используется непрерывная верификация процесса, к ним должны применяться требования к валидации процесса в соответствии с подразделом 1 раздела V настоящего Руководства при отсутствии другого обоснования.

21. Проектное поле обычно разрабатывается на основе лабораторных или опытно-промышленных серий. При масштабировании промышленный процесс, как правило, осуществляется и валидируется в соответствующей области проектного поля, которая определена как целевой интервал или нормальный рабочий диапазон. В течение жизненного цикла продукта изменение параметров и характеристик процесса в пределах проектного поля (то есть в пределах рабочих диапазонов процесса и показателей качества материалов)может привести к появлению более высоких или не выявленных при разработке рисков. По этой причине, а также в зависимости от того, как изначально определено проектное поле и валидирован процесс, может понадобиться подтверждение пригодности новой области в рамках проектного поля (путем предоставления доказательств того, что все показатели качества продукта соответствуют установленным критериям), то есть верификация проектного поля.

22. Если не было показано, что параметры, изученные при разработке проектного поля, масштабируются независимо от масштаба производства, а процесс был валидирован с использованием традиционного подхода, потребуются верификация проектного поля и включение в регистрационное досье протокола такой верификации. Применение непрерывной верификации процесса может способствовать подтверждению пригодности проектного поля в течение жизненного цикла продукта. В этом случае верификация проектного поля должна рассматриваться как часть системы непрерывной верификации процесса.

23. В зависимости от изменчивости параметров и характеристик процесса и их перемещения по проектному полю(то есть колебаний в пределах оптимальных рабочих параметров (валидированных диапазонов) или в новой области проектного поля с появлением более высокого или неизвестного риска) план верификации может включать в себя показатели качества (QA) и параметры процессов (PP’s), не включенные в систему рутинного контроля процесса (например, мониторинг или испытания QA и PP’s, которые могут зависеть от масштаба производства и (если применимо) от оборудования). Нет необходимости верифицировать все области проектного поля или допустимые пределы проектного поля.

24. Должно быть верифицировано более одной области проектного поля, но поэтапный подход для корректировки утвержденного проектного поля в течение жизненного цикла продукта также является приемлемым.

25. Во избежание повторения длительных и дорогостоящих испытаний необходимо должным образом организовать сбор информации и данных о ходе исследований при разработке, оптимизации и масштабировании процесса. Данную информацию представляют для обоснования того, что масштабирование процесса может быть достигнуто без потери качества при проведении промышленного производственного процесса. В подразделе 3.2.P.2 («Фармацевтическая разработка»)модуля 3 регистрационного досье необходимо обозначить элементы процесса, которые окажутся критичными при масштабировании, в подразделе 3.2.P.3 («Процесс производства лекарственного препарата») модуля 3 регистрационного досье их необходимо охарактеризовать.

26. Если размеры серий предлагаются в определенных диапазонах, следует привести обоснование того, что изменение размера серии не окажет отрицательного влияния на критические показатели качества (CQA) готового продукта. Параметры, изложенные в плане валидации процесса (в соответствии с приложением N 1 к настоящему Руководству), при изменении размера серии должны быть проверены повторно, если не предоставлены доказательства того, что процесс независим от масштаба, или если не используется непрерывная верификация процесса.

27. Необходимо установить четкие процедуры для управления изменениями, предлагаемыми для производственного процесса. Такие процедуры являются частью требований Правил надлежащей производственной практики и в регистрационном досье обычно не указываются. Процедуры контроля изменений должны обеспечивать получение достаточного количества данных, собранных с помощью утвержденной стратегии контроля, для подтверждения того, что измененный процесс позволяет получать продукт требуемого качества и обеспечивать полное и подробное документальное оформление и утверждение всех элементов, связанных с изменением, включая оценку необходимости внесения изменений в регистрационное досье.

Подробная информация об изменениях, которые необходимо вносить в регистрационное досье, приведена в приложениях N 19 и 20 к Правилам регистрации и экспертизы.

28. Положения настоящего раздела применяются только к процессам, которые были валидированы с использованием традиционного подхода, а не к процессам, где используется непрерывная верификация процесса (в соответствии с подразделами 1 и 2 раздела V настоящего Руководства). В соответствии с подразделом 1 раздела V настоящего Руководства данные при масштабировании производства должны предоставляться в регистрационное досье для нестандартных продуктов или нестандартных процессов, валидированных с использованием традиционного подхода. Заявителем может быть дано обоснование, что процесс производства продукта является стандартным для конкретного производства (производственного участка) с учетом риска для пациента, обусловленного несоответствием качества лекарственного препарата или процесса. Оценка таких обоснований выполняется в каждом конкретном случае, но информация, предоставленная заявителем (для каждого производственного участка), должна включать в себя:

а) опыт работы с тем же или подобным продуктом или процессом (перечень продуктов, зарегистрированных (реализуемых) на территориях государств-членов, и число произведенных серий (включая размер));

б) наименование продуктов (число регистрационных удостоверений) в соответствующем государстве-члене;

в) объем знаний, накопленный при разработке продукта (число и размер серий, произведенных на каждом производственном участке);

г) ретроспективные данные о соответствии производственных участков требованиям Правил надлежащей производственной практики для этого типа процесса.

29. В заявлении на регистрацию заявитель должен указать в подразделе 3.2.P.3.5 («Валидация производственного процесса и (или) его оценка») модуля 3 регистрационного досье категорию производственного процесса (стандартный или нестандартный процесс) и обосновать выбор указанной категории.

Дополнительная информация о продуктах (процессах), рассматриваемых как нестандартные, приведена в приложении N 2 к настоящему Руководству.

1. Если предполагается традиционная валидация процесса в соответствии с подразделом 1 раздела V Руководства по валидации процесса производства лекарственных препаратов для медицинского применения (далее – Руководство) при недостаточности данных, полученных на сериях промышленного масштаба, то заявителем представляется в уполномоченный орган государства – члена Евразийского экономического союза в сфере обращения лекарственных средств (далее – уполномоченный орган)план валидации процесса. В нем указываются объем и порядок выполнения валидационных исследований, которые будут проводиться на сериях промышленного масштаба (число серий для валидации будет зависеть от изменчивости процесса, сложности процесса и продукта, а также от опыта производителя, но, как правило, составляет не менее 3 последовательных серий). Информация по этим исследованиям должна быть доступна уполномоченным органам для пострегистрационной инспекции.

а) краткое описание процесса с указанием критических стадий производства или критических параметров процесса, подлежащих контролю при проведении валидации;

б) спецификацию на выпуск готового продукта (ссылки на соответствующий раздел регистрационного досье);

в) подробные сведения об аналитических методиках (ссылки на соответствующие методики, указанные в регистрационном досье);

г) сведения о внутрипроизводственном контроле и критерии приемлемости;

д) сведения о предлагаемых дополнительных испытаниях (с критериями приемлемости и валидацией аналитических методик (при необходимости));

е) план отбора проб (с указанием места, времени и способа отбора проб);

ж) методы учета и оценки результатов;

з) предлагаемый график выполнения исследований.

2. Результаты выполнения валидации оформляются документально, подписываются уполномоченным на это лицом и должны быть доступны для проверки.

3. Отчет по результатам выполнения валидации должен содержать следующие данные:

а) результаты испытания серий продукта;

б) сертификаты анализа продукта;

в) протоколы производства серий продукта;

г) сведения о полученных неожиданных результатах, отклонениях или внесенных изменениях (с обоснованиями);

4. При получении значительных отклонений от ожидаемых результатов заявитель незамедлительно информирует об этом уполномоченные органы с указанием корректирующих действий. Все предлагаемые изменения в производственном процессе должны получить одобрение путем внесения изменений в регистрационное досье.

5. Если предполагается использование непрерывной верификации процесса (в соответствии с подразделом 2 раздела V Руководства), заявителем представляется план непрерывной верификации процесса, включающий в себя описание мониторинга промышленных серий. Представленная информация должна быть доступна уполномоченным органам для пострегистрационной проверки.

6. План непрерывной верификации процесса включается в регистрационное досье и содержит(при необходимости) следующую информацию:

а) подробное описание использования мониторинга для контроля параметров процесса методом «в потоке» («у потока» и«вне потока») (в том числе периодичность мониторинга, число и размеры проверяемых образцов);

б) сведения об аналитических методиках (ссылки на соответствующие методики, указанные в регистрационном досье);

в) критерии приемлемости;

г) информация, включающая в себя в соответствующих случаях обоснование способности непрерывной верификации поддерживать контроль воспроизводимости процесса при производстве продукта в промышленном масштабе, а также сведения о применяемых статистических методах обработки данных;

д) обоснование того, каким образом мониторинг будет способствовать верификации проектного поля (при разработке проектного поля).

УКАЗАНИЯ

ПО ОПРЕДЕЛЕНИЮ СТАНДАРТНЫХ И НЕСТАНДАРТНЫХ ПРОЦЕССОВ

1. Отнесение процесса к стандартному или нестандартному определяется на основе оценки природы фармацевтической субстанции, природы готового продукта, процесса производства и опыта производителя.

Все биологические продукты рассматриваются как нестандартные.

2. Продуктами или процессами, которые могут рассматриваться в качестве нестандартных и для которых в регистрационном досье приводятся данные о валидации серий промышленного масштаба (при отсутствии другого обоснования), являются в том числе:

а) производство специализированных лекарственных форм;

б) включение в обычный процесс некоторых новых технологий;

в) специализированные процессы с использованием новых технологий или сложные процессы, требующие особой осторожности;

г) нестандартные методы стерилизации.

3. Технологические операции в процессе производства лекарственных препаратов, ранее не применявшиеся в рамках Евразийского экономического союза, как правило, рассматриваются в качестве нестандартных.

4. К видам продуктов, которые рассматриваются в качестве специализированных, относятся:

а) лекарственные препараты для дозированного введения в легкие (например, аэрозольные дозирующие ингаляторы и сухие порошковые ингаляторы);

б) стерильные суспензии, эмульсии или другие диспергированные стерильные жидкости;

в) лекарственные препараты с модифицированным высвобождением;

г) однодозовые лекарственные препараты с низким содержанием действующего вещества (≤ 2 % от состава);

д) иные специализированные лекарственные формы (например, парентеральные депо на основе биоразлагаемых полимеров, липосом, мицелл, наночастиц).

5. Надлежащим образом разработанные и утвержденные рутинные фармацевтические процессы могут, например, включать в себя стадию таблетирования с использованием влажной грануляции. Вместе с тем введение в обычный процесс новой технологической операции (например, новой технологии сушки), обычно не используемой в фармацевтической промышленности, может привести к необходимости проведения всесторонней валидации на основе данных, полученных при разработке процесса и продукта.

6. К специализированным или комплексным процессам относятся:

а) процессы, включающие в себя такие критические стадии, как лиофилизация, микрокапсулирование;

б) процессы, в которых физико-химические свойства активной фармацевтической субстанции или ключевого вспомогательного вещества (например, лубрикантов, агентов для нанесения оболочки) могут привести к трудностям при обработке или масштабировании производства либо проблемам, связанным с обеспечением стабильности при проведении процесса в промышленном масштабе;

в) асептические процессы.

7. К нестандартным способам стерилизации относятся:

а) конечная стерилизация влажным теплом с использованием нефармакопейных режимов стерилизации;

б) конечная стерилизация ионизирующим излучением при величине поглощенной дозы менее 25 кГр.