Что такое установка замедленного коксования

Инструменты пользователя

Инструменты сайта

Содержание

Уменьшение количества остатка (коксование)

Коксование — это термический крекинг тяжелого нефтяного сырья в более жестких условиях, при котором в качестве одного из продуктов получается твердый остаток — кокс. 1)

Среди термических процессов наиболее широкое распространение получил процесс замедленного коксования. Другие разновидности процессов коксования — периодическое коксование в кубах и коксование в псевдоожиженном слое порошкообразного кокса — нашли ограниченное применение.

Установка замедленного коксования КНПЗ

Основное целевое назначение установок замедленного коксования — производство крупно-кускового нефтяного кокса. Наиболее массовыми потребителями нефтяного кокса в мире и в нашей стране являются производства анодной массы и обожженных анодов для алюминиевой промышленности и графитированных электродов для электросталеплавления. Широкое применение находит нефтяной кокс при изготовлении конструкционных материалов, в производстве цветных металлов, кремния, абразивных (карбидных) материалов, в химической и электротехнической промышленностях, космонавтике, ядерной энергетике и др.

Кроме кокса на УЗК получают газы, бензиновую фракцию и коксовые (газойлевые) дистилляты. Газы коксования используют в качестве технологического топлива или направляют на ГФУ для извлечения пропан-бутановой фракции — ценного сырья для нефтехимического синтеза. Получающиеся в процессе коксования бензиновые фракции (5…16 % мас.) характеризуются невысокими октановыми числами (≈ 60 по ММ) и низкой химической стабильностью, повышенным содержанием серы (до 0,5 % мас.), и требуется их дополнительное гидрогенизационное и каталитическое облагораживание. Коксовые дистилляты могут быть использованы без или после гидрооблагораживания как компоненты дизельного, газотурбинного и судового топлив или в качестве сырья каталитического или гидрокрекинга, для производства малозольного электродного кокса, термогазойля и т. д.

Сырьем установок коксования являются остатки перегонки нефти — мазуты, гудроны; производства масел — асфальты, экстракты; термокаталитических процессов — крекинг-остатки, тяжелая смола пиролиза, тяжелый газойль каталитического крекинга и др. Кроме того, за рубежом используют каменноугольные пеки, сланцевую смолу, тяжелые нефти из битуминозных песков и др. 2)

После многих лет накопления информации о термическом крекинге стало достаточно ясно, что благодаря высоким температурам и очень высоким скоростям подачи сырья, коксообразования не происходит, пока сырье не выходит из узких змеевиков в печах в большой уравнительный резервуар. Если углеводородную смесь задержать в этой изолированной емкости, которая называется коксовый барабан, то можно провести управляемые процессы глубокого крекинга и коксования.

Была разработана технология, которая позволяет эффективно проводить этот процесс, включив его в непрерывный режим крекинга. Хотя идея коксования проще, чем идея крекинга, в первом случае требуется более сложное оборудование, так как приходится иметь дело с коксом. Поскольку кокс — твердое вещество, то возникают дополнительные проблемы.

Сырье для коксования нагревают приблизительно до 540°С (

1000°F) и подают в нижнюю часть коксового барабана (иначе называется реактором или камерой коксования). 3)

Поскольку сырье представляет собой тяжелый остаток, богатый смолами и асфальтенами (т. е. коксогенными компонентами), имеется большая опасность, что при такой высокой температуре оно закоксуется в змеевиках самой печи. Поэтому для обеспечения нормальной работы реакционной печи процесс коксования должен быть «задержан» до тех пор, пока сырье, нагревшись до требуемой температуры, не поступит в коксовые камеры (отсюда термин «замедленное коксование»). Это достигается благодаря обеспечению небольшой длительности нагрева сырья в печи (за счет высокой удельной теплонапряженности радиантных труб), высокой скорости движения по трубам печи, специальной ее конструкции, подачи турбулизатора и т. д. 4)

Легкокипящие продукты крекинга поднимаются вверх и откачиваются из верхней части барабана. Высококипящие продукты остаются и, поскольку нагревание продолжается, разлагаются до кокса, который представляет собой твердое вещество, похожее на уголь. Пары из верхней части барабана направляют на ректификацию, так же, как и продукты термического крекинга.

Удаление кокса из барабана — отдельная проблема, так как он представляет собой твердую лепешку. В прежние времена реактор термического крекинга иногда закоксовывался в результате какого-либо нарушения технологического режима или аварии. Единственным способом вычистить кокс из реактора было послать туда рабочих в кислородных масках с отбойными молотками. Несомненно, что именно это сдерживало разработку производства кокса на нефтеперерабатывающих заводах.

В настоящее время удаление кокса — это ежедневная рутинная процедура, которая осуществляется подачей струи воды под давлением (около 2000 psi или 140 атм).

Сначала в коксовой лепешке, находящейся в барабане, просверливается отверстие сверху вниз. Затем в отверстие опускают вращающийся стержень, в результате чего струя воды направляется в разные стороны. За счет высокого давления лепешка кокса разбивается на куски, которые вываливаются из нижней части колонны и попадают в тележки или вагонетки для подвозки к месту хранения.

Обычно барабаны работают в режиме 48-часового цикла: 24 часа барабан заполняется коксом, а переключение, охлаждение и удаление кокса занимают около 22 часов, в течение которых заполняется коксом соседний барабан.

Выходы. В целом при термическом крекинге количество остатка уменьшается на 80%. В случае коксования остатка вообще нет, но образуется около 30% кокса, для которого нужен рынок сбыта. В обоих процессах образуются также бензин, нафта и газойль, но они низкого качества. Нафту часто перерабатывают на установке каталитического риформинга, а газойль — на установке гидрокрекинга. 6)

Оборудование установок замедленного коксования разделяют на три группы.

Оборудование первой группы широко применяется на нефтеперерабатывающих заводах, оборудование второй и третьей групп является специальным, характерным для установок замедленного коксования.

Подробно рассмотрим основной реакционный агрегат установок замедленного коксования — коксовые камеры (или коксовые барабаны, как они назывались ранее в статье).

Монтаж коксовой камеры

Конструктивно коксовая камера представляет собой сварной цилиндрический вертикально установленный пустотелый сосуд с верхним и нижним днищами. На следующем рисунке показана типовая камера установки замедленного коксования.

Верхняя горловина 2 предназначена для ввода гидрорезака, а нижняя 5 — для выхода кокса и воды при гидровыгрузке. Опора 9 представляет собой коническую обечайку высотой 2 м, приваренную по периметру горизонтальным швом к нижнему днищу. Снизу к обечайке приварено опорное кольцо 7, которое, в свою очередь, опирается на фундаментное кольцо. Снаружи камера покрыта слоем изоляции толщиной 250 мм.

На действующих установках замедленного коксования реакторный блок включает от двух до четырех камер. Для предотвращения выноса пены из реакционной камеры предусмотрен контроль за максимальной высотой заполнения камер коксом с помощью радиоактивных сигнализаторов уровня. По этой же причине высота заполнения камер равна 14-17 м, что составляет 55-65% от реакционного объема камеры. 7)

Кокс. О коксе полезно сказать несколько слов. Большая часть кокса, который выпускается нефтеперерабатывающим заводом, выглядит как губка и потому называется губчатый кокс. Основные области применения такого кокса — это производство электродов, получение карбида кальция и графита. Прочность губчатого кокса недостаточна для его использования в доменных печах для выплавки чугуна или в литейном производстве.

Вторая форма кокса — игольчатый кокс, который так называется из-за своих удлиненных микрокристаллов. Чтобы получить такой кокс, требуется особое сырье и более жесткие условия работы. По своему качеству такой вид кокса предпочтительнее в производстве электродов, чем губчатый кокс. В результате, игольчатый кокс значительно дороже, чем губчатый.

Кокс содержит некоторые количества воды и жидких углеводородов, поэтому перед использованием он должен быть высушен. Измельчение кокса с последующим нагреванием с целью удаления этих примесей называется кальцинированием.

Кроме того, кокс можно применять в качестве топлива на нефтеперерабатывающем заводе — точно таким же образом, как используется любое другое твердое топливо, например, каменный уголь. 8)

Принципиальная технологическая схема установки замедленного коксования (дополнительная информация)

Принципиальная технологическая схема двухблочной установки замедленного коксования:

I — сырье; II — стабильный бензин; III — легкий газойль; IV — тяжелый газойль; V — головка стабилизации; VI — сухой газ; VII — кокс; VIII — пары отпарки камер; IX — водяной пар

Вторичное сырье с низа колонны К-1 забирают печным насосом и направляют в реакционные змеевики печей (их две, работают параллельно), расположенные в радиантной их части. В печах вторичное сырье нагревается до 490…510 °С и поступает через четырехходовые краны двумя параллельными потоками в две работающие камеры; две другие камеры в это время находятся в цикле подготовки. Входя в низ камер, горячее сырье постепенно заполняет их; так как объем камер большой, время пребывания сырья в них также значительно и там происходит крекинг сырья. Пары продуктов коксования непрерывно уходят из камер в колонну К-1, а утяжеленный остаток задерживается в камере. Жидкий остаток постепенно превращается в кокс.

Фракционирующая часть УЗК включает основную ректификационную колонну К-1, отпарные колонны К-2 и К-3, фракционирущий абсорбер К-4 для деэтанизации газов коксования и колонну стабилизации бензина К-5.

Колонну К-1 разделяют полуглухой тарелкой на две части: нижнюю, которая является как бы конденсатором смешения, а не отгонной секцией колонны; и верхнюю, выполняющую функцию концентрационной секции ректификационных колонн. В верхней части К-1 осуществляют разделение продуктов коксования на газ, бензин, легкий и тяжелые газойли. В колонне К-1 температурный режим регулируется верхним острым 10) и промежуточным циркуляционными орошениями. Легкий и тяжелый газойли выводят через отпарные колонны соответственно К-2 и К-3.

Газы и нестабильный бензин из сепаратора С-1 направляют в фракционирующий абсорбер К-4. В верхнюю часть К-4 подают охлажденный стабильный бензин, в нижнюю часть подводят тепло посредством кипятильника с паровым пространством. С верха К-4 выводят сухой газ, а снизу — насыщенный нестабильный бензин, который подвергают стабилизации в колонне К-5, где от него отгоняют головку, состоящую из пропан-бутановой фракции. Стабильный бензин охлаждают, очищают от сернистых соединений щелочной промывкой и выводят с установки.

Коксовые камеры работают по циклическому графику. В них последовательно чередуются циклы: коксование, охлаждение кокса, выгрузка его и разогрев камер. Когда камера заполнится примерно на 70…80 % по высоте, поток сырья с помощью переключающих кранов переводят в другую камеру. Заполненную коксом камеру продувают водяным паром для удаления жидких продуктов и нефтяных паров. Удаляемые продукты поступают вначале в колонну К-1. После того как температура кокса понизится до 400…405 °С, поток паров отключают от колонны и направляют в скруббер (на рисунке не показан). Водяным паром кокс охлаждают до 200 °С, после чего в камеру подают воду.

После охлаждения кокс из камер выгружают. Для этой операции применяют гидравлический метод. Пласты кокса разрушают струей воды давлением 10…15 МПа. Над каждой камерой устанавливают буровые вышки высотой 40 м, предназначенные для подвешивания бурового оборудования. На вышке закрепляют гидродолото, с помощью которого в слое кокса пробуривают центральное отверстие. Затем гидродолото заменяют гидрорезаком, снабженным соплами, из которых подают сильные струи воды, направляемые к стенкам камеры. Гидрорезак перемещается по камере, полностью удаляя со стенок кокс.

Далее кокс поступает в отделение внутриустановочной обработки и транспортировки, где осуществляется дробление, сортировка на три фракции и транспортировка в склады.

Технология производства нефтяного кокса и используемое в промышленности сырье

Сырье для получения нефтяного кокса

Качество сырья оказывает первостепенное влияние на характеристики конечного продукта − нефтяного кокса.

Производство кокса в СНГ в основном осуществляется на установках замедленного коксования (УЗК).

Характерной особенностью условий работы УЗК является использование в качестве сырья разнообразных смесей, остающихся на заводах в результате переработки нефти.

Из всех нефтяных остатков, склонных к образованию различных видов структур кокса, предпочтительными считаются ароматические концентраты (дистиллятный крекинг-остаток) и некоторые другие высокомолекулярные углеводороды.

По этой причине дистиллятное сырье относят к перспективным видам сырья.

НПЗ имеют разные производственные условия и работают на различной нефти, поэтому для каждого НПЗ установки замедленного коксования строились с учетом конкретных условий.

Среди основных параметров, определяющих качество нефти, таких как плотность, фракционный и химический состав нефтепродуктов, наиболее значимыми являются плотность и показатель сернистости.

Сера − одна из самых нежелательных примесей в составе сырой нефти и конечного продукта − кокса.

В зависимости от массовой доли серы кокс, так же как и нефть, классифицируется на малосернистый, сернистый, высокосернистый.

Сернистый кокс отличается менее благоприятными свойствами, по сравнению с малосернистым коксом: вызывает коррозию оборудования, повышенное количество трещин в электродных изделиях, разрушение огнеупорной кладки печей прокаливания, вследствие чего его использование ограничено определенными областями.

Нефть, поступающая на нефтеперерабатывающие заводы, различается по составу, особенно по содержанию серы.

Для для России характерна переработка в основном сернистой и высокосернистой нефти.

К малосернистым (нефть с содержанием серы менее 0,5%) относят большую часть бакинской, грозненской, сахалинской, туркменской и некоторой украинской нефти, а также казахстанской нефти.

Сернистую нефть с содержанием серы 0,5-2,5% добывают в Урало-Поволжском районе (Туймазинское, Ромашинское месторождения и другие), в Западной Сибири (Самотлорское, Нижневартовское, Мегионское и другие).

К высокосернистым (нефть с содержанием серы более 2,5%) относятся месторождения − Арланское, Радаевское, Покровское (Урало-Поволжский район).

В настоящее время основным сырьем для получения кокса являются сернистая нефть.

Применение технологий, позволяющих получать качественный кокс независимо от состава исходной нефти, решает многие проблемы:

С целью обессеривания конечного продукта применяется прокаливание кокса.

Еще один путь получения обессеренного нефтяного кокса из высокосернистых марок нефти − это предварительное удаление серы из сырой нефти методом гидрообессеривания, гидрокрекинга, или деасфальтизации.

Этот вариант считается более действенным, несмотря на то, что является более сложным и требует дополнительных затрат.

На российские заводы нефть поставляется, главным образом, по системе магистральных нефтепроводов (МНП) Транснефти, в которой Западно-Сибирская нефть, марки Siberian Light смешивается с более тяжелой и сернистой нефтью марки Urals.

Способы получения сырого и обожженного нефтяного кокса

Коксование нефтяного сырья − наиболее жесткая форма термического крекинга нефтяных остатков.

Осуществляется при низком давлении и температуре 480-560 оС, с целью получения нефтяного кокса, а также углеводородных газов, бензинов и керосино-газойлевых фракций.

При коксовании происходит расщепление всех компонентов сырья с образованием жидких дистиллятных фракций и углеводородных газов; деструкция и циклизация углеводородов с интенсивным выделением керосино-газойлевых фракций; конденсация и поликонденсация углеводородов и глубокое уплотнение высокомолекулярных соединений с образованием сплошного коксового остатка.

Промышленный процесс коксования осуществляется на установках 3 х типов: периодическое коксование в коксовых кубах, замедленное коксование в камерах, непрерывное коксование в псевдоожиженном слое кокса-носителя.

Замедленное (полунепрерывное) коксование наиболее широко распространено в мировой практике.

Сырье, предварительно нагретое в трубчатых печах до 350-380 оС, непрерывно поступает на каскадные тарелки ректификационной колонны (работающей при атмосферном давлении), стекая по которым, контактирует с поднимающимися навстречу парами, подаваемыми из реакционных аппаратов.

В результате тепло- и массообмена часть паров конденсируется, образуя с исходным сырьем так называемое вторичное сырье, которое нагревается в трубчатых печах до 490-510 о С и поступает в коксовые камеры − полые вертикальные цилиндрические аппараты диаметром 3-7 м и высотой 22-30 м.

В камеру реакционная масса непрерывно подается в течение 24-36 часов и благодаря аккумулированной ею теплоте коксуется.

После заполнения камеры коксом на 70-90% его удаляют, обычно струей воды под высоким давлением (до 15 МПа).

Кокс поступает в дробилку, где измельчается на куски размером не более 150 мм, после чего подается элеватором на грохот, где разделяется на фракции 150-25, 25-6 и 6-0,5 мм.

Камеру, из которой выгружен кокс, прогревают острым водяным паром и парами из работающих коксовых камер и снова заполняют коксуемой массой.

Летучие продукты коксования, представляющие собой парожидкостную смесь, непрерывно выводятся из действующих камер и последовательно разделяются в ректификационной колонне, водоотделителе, газовом блоке и отпарной колонне на газы,

Типичные параметры процесса: температура в камерах 450-480 о С, давление 0,2-0,6 МПа, продолжительность до 48 часов.

Достоинства замедленного коксования − высокий выход малозольного кокса.

Из одного и того же количества сырья этим методом можно получить в 1,5-1,6 раза больше кокса, чем при непрерывном коксовании.

На российских НПЗ эксплуатируются 1-блочные и 2-блочные установки коксования (каждый блок состоит из 2 х или 3 х реакторов) нескольких типов.

Компоновка, проектирование установок произведены по проектам институтов Гипронефтезаводы и ВНИПИнефть.

Проводят в горизонтальных цилиндрических аппаратах диаметром 2-4 м и длиной 10-13 м.

Сырье в кубе постепенно нагревают снизу открытым огнем.

Далее обычным способом выделяют дистилляты, кокс подсушивают и прокаливают (2-3 часа).

После этого температуру в топке под кубом постепенно снижают и охлаждают куб сначала водяным паром, а затем воздухом.

Когда температура кокса понизится до 150-200 о С, его выгружают.

Типичные параметры процесса: температура в паровой фазе 360-400 о С, давление атмосферное.

Этим способом получают электродный и специальный виды высококачественного кокса с низким содержанием летучих.

Однако способ малопроизводителен, требует большого расхода топлива, а также значительных затрат ручного труда и поэтому почти не используется в промышленности.

Непрерывное коксование в кипящем слое (термоконтактный крекинг)

Сырье, предварительно нагретое в теплообменнике, контактирует в реакторе с нагретым и находящимся во взвешенном состоянии инертным теплоносителем и коксуется на его поверхности в течение 6-12 минут.

В качестве теплоносителя используется обычно порошкообразный кокс с размером частиц до 0,3 мм, реже более крупные гранулы.

Образовавшийся кокс и теплоноситель выводят из зоны реакции и подают в регенератор (коксонагреватель).

Там слой теплоносителя поддерживается во взвешенном состоянии с помощью воздуха, в токе которого выжигается до 40% кокса, а большая его часть направляется потребителю.

Благодаря теплоте, выделившейся при выжигании части кокса, теплоноситель нагревается и возвращается в реактор.

Для перемещения теплоносителя используется пневмотранспорт частиц кокса, захватываемых потоком пара или газа.

Дистиллятные фракции и газы выводят из реактора и разделяют так же, как при замедленном коксовании.

Коксование в кипящем слое используют для увеличения выхода светлых нефтепродуктов. Кроме того, сочетание непрерывного коксования с газификацией образующегося кокса может быть применено для получения дизельного и котельного топлива.

Перед использованием нефтяной кокс обычно подвергается облагораживанию, включающему несколько процессов.

При прокаливании удаляются летучие вещества и частично гетероатомы (например, сера и ванадий), снижается удельное электрическое сопротивление.

При графитировании 2-мерные кристаллиты превращаются в кристаллические образования 3-мерной упорядоченности.

В общем виде стадии облагораживания можно представить следующей схемой: Кристаллиты → карбонизация (прокаливание при 500-1000 о С) → 2-мерное упорядочение структуры (1000-1400 о С) → предкристаллизация (трансформация кристаллитов при 1400 о С и выше) → кристаллизация, или графитированние (2200-2800 о С).

Выход кокса от процесса замедленного коксования составляет примерно от 18 до 30 процентов от веса остаточного масла в сырье, в зависимости от состава сырья и рабочих параметров. Многие нефтеперерабатывающие заводы по всему миру производят от 2000 до 3000 тонн нефтяного кокса в день, а некоторые производят даже больше.

СОДЕРЖАНИЕ

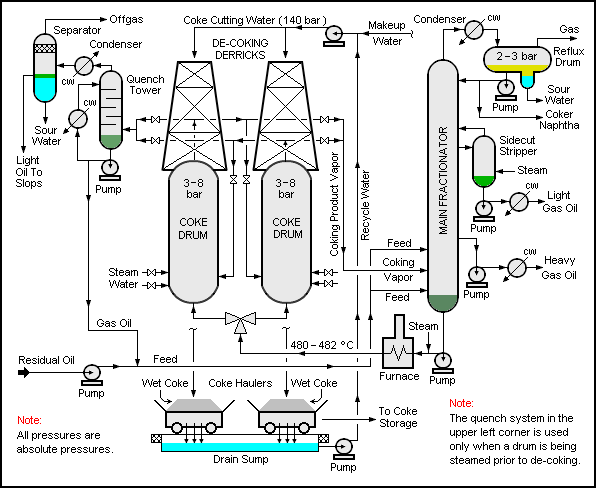

Принципиальная схема и описание

Блок- схема и описание в этом разделе основаны на установке замедленного коксования с одной парой коксовых барабанов и одной сырьевой печью. Однако, как упоминалось выше, более крупные агрегаты могут иметь до 4 пар барабанов (всего 8 барабанов), а также по печи для каждой пары коксовых барабанов.

Остаточное масло из установки вакуумной перегонки (иногда включая высококипящие масла из других источников на нефтеперерабатывающем заводе) закачивается в нижнюю часть ректификационной колонны, называемой главным ректификационным аппаратом. Оттуда он закачивается вместе с некоторым количеством нагнетаемого пара в топку, работающую на топливе, и нагревается до температуры термического крекинга около 480 ° C. Термический крекинг начинается в трубе между печью и первыми коксовыми барабанами и заканчивается в коксовом барабане, который находится в рабочем состоянии. Вводимый пар помогает свести к минимуму отложение кокса внутри печных труб.

При перекачивании поступающей остаточной нефти в нижнюю часть основной фракционирующей колонны, а не непосредственно в печь, остаточная нефть предварительно нагревается, поскольку она контактирует с горячими парами в нижней части ректификационной колонны. В то же время некоторые горячие пары конденсируются в высококипящую жидкость, которая возвращается обратно в печь вместе с горячим остаточным маслом.

Когда в барабане происходит крекинг, газойль и более легкие компоненты образуются в паровой фазе и отделяются от жидкости и твердых частиц. Выходящий из барабана поток представляет собой пар, за исключением уноса какой-либо жидкости или твердых частиц, и направляется в главный ректификационный аппарат, где он разделяется на фракции с желаемой точкой кипения.

Твердый кокс осаждается и остается в коксовом барабане в пористой структуре, которая позволяет течь через поры. В зависимости от используемого общего цикла коксового барабана, коксовый барабан может заполняться от 16 до 24 часов.

После того, как первый барабан заполнится затвердевшим коксом, горячая смесь из печи переключается на второй барабан. Во время заполнения второго барабана заполненный первый барабан обрабатывается паром, чтобы снизить содержание углеводородов в нефтяном коксе, а затем закаливается водой для его охлаждения. Верхняя и нижняя крышки заполненного коксового барабана удаляются, а твердый нефтяной кокс затем вырезается из коксового барабана с помощью водяного сопла высокого давления, где он падает в яму, подушку или водоотвод для утилизации на хранение.

Состав кокса

В приведенной ниже таблице показан широкий диапазон составов сырого нефтяного кокса (называемого зеленым коксом ), полученного в установке замедленного коксования, и соответствующие составы после прокаливания сырого кокса при 2375 ° F (1302 ° C):

История

Использование нефтяного кокса

Кокс, получаемый из установки замедленного коксования, имеет множество коммерческих применений и применений. Наибольшее использование в качестве топлива.

Зеленый кокс используется в следующих целях:

Использование прокаленного кокса:

Другие процессы производства нефтяного кокса

Существуют и другие процессы переработки нефти для производства нефтяного кокса, а именно процессы жидкого коксования и Flexicoking, оба из которых были разработаны и лицензированы ExxonMobil Research and Engineering. Первая коммерческая установка была введена в эксплуатацию в 1955 году. Сорок три года спустя, по состоянию на 1998 год, во всем мире работало 18 таких установок, 6 из которых находились в Соединенных Штатах.

Существуют и другие подобные процессы коксования, но они не производят нефтяного кокса. Например, установка мгновенного коксования Lurgi-VZK, которая производит кокс путем пиролиза биомассы.