что такое сальниковое уплотнение

Сальниковая набивка: типы, как её выбрать и заменить сальники

Сальниковая набивка – это самый популярный тип уплотнений не только центробежных насосов и арматуры, но и многого другого оборудования.

Уплотнение этого типа представляет собой шнур круглого или квадратного сечения, пропитанный каким либо материалом, например асбестом или графитом. Сальники центробежных насосов необходимы для того, чтобы исключить, а скорее уменьшить протечки жидкости из рабочей камеры оборудования.

Сальниковые уплотнения, в отличии от торцовых, не являются герметичными. Для поддержания их в рабочем состоянии необходимо обеспечить минимальную протечку для смачивания.

Содержание статьи

Типы набивок

На сегодняшний в день в свободной продаже представлено огромное количество разнообразных сальниковых набивок, которые различаются друг от друга:

Асбестовые сальниковые набивки

Уплотнения этого типа применяются в оборудовании, которое работает с агрессивными средами, а так же при повышенных температурах и давлении. Материал выдерживает температуру до 250°С и давление до 2,5 МПа (25 атм).

Рабочая среда: нейтральная, агрессивная, нефтепродукты, газообразная и пар. Используется в центробежных насоса и арматуре.

Безасбестовые сальниковые набивки

Уплотнения этого типа применяют для арматуры и насосов, работающих под давлением не выше 20 Мпа (200 Атм) и температурой до 100°С. Рабочая среда: газ, пар, минеральные масла, нефтяное топливо, промышленная вода.

Марка:

ХБП-31 – хлопчатобумажная с масляной и графитовой пропиткой

Фторопластовые

Набивки этого типа не только эластичные, но и стойкие к агрессивным средам. Ограничения использования таких набивок состоит в том, что их запрещается использовать в средах с содержанием хлора.

Область применения: фармацевтическая, нефтяная и химическая промышленности.

Графитовые

Графитовые сальниковые набивки характеризуются высокой упругостью и хорошей пластичностью при обжатии. Они имеют низкий коэффициент трения и высокую теплопроводность, что практически исключает коррозионный и механический износ рабочей поверхности валов насосного оборудования и штоков арматуры.

Ограничения таких уплотнения состоит в том, что их не рекомендуется использовать в средах с высокой концентрацией азотных, хлористых и хромсодержащих соединений.

Графитовые набивки способны работать при температуре до 650°С в различных рабочих средах среди которых: тяжелые и легкие горячие нефтепродукты и продукты нефтегазовой переработки, вода, углеводороды, смазочное и термальное масло, органические растворители, криогенные жидкости и другие.

Подбор необходимой сальниковой набивки

Переходя к подбору необходимой Вам сальниковой набивки необходимо определиться с назначением и областью использования оборудования.

Материал, из которого будет выполнена набивка сальников, должен обеспечить необходимую герметичность, не приводить к появлению коррозии на корпусе оборудования, а также прослужить как можно дольше.

Уплотнение должно подходить к среде в которой его планируется использовать. Например если насос перекачивает агрессивные среды (щелочи и кислоты), то основа сальника должна быть кислото- и щелочестойкой. Аналогичное требование распространяется на углеводы (бензин, жиры, масла).

Неправильно подобранная набивка сальника может привести к разгерметизации, аварии, потере реагентов и так далее.

С другой стороны обратите внимание на температуру и давление, на которые рассчитан материал уплотнения. Например, процесс транспортирования нефти осуществляется при высоких температурах. Разгерметизация в этом случае может привести к ухудшению состава нефти, воспламенению, выделению паров наружу и даже взрыву.

Набивка сальников насосов должна быть устойчива к вибрации, а ещё должна обладать высоким запасом прочности к истиранию. С этой целью их дополняют различными компонентами, например, фторопластом.

Замена сальниковой набивки

Инструкция по замене сальников центробежного насоса состоит из 3 этапов.

1. Удаление отработавшей сальниковой набивки

Первый шаг состоит в извлечении отработавшей свой срок сальниковой набивки.

Затем необходимо очистить посадочное место от загрязнений и проверить вал и нажимную гайку на наличие повреждений, сколов, деформации и коррозии.

При неудовлетворительных результатах проверки изношенные детали так же необходимо заменить.

2. Подготовка новой сальниковой набивки

На этом этапе необходимо подобрать типа набивки исходя из условий эксплуатации оборудования (советы по подбору в разделе “Подбор необходимой сальниковой набивки” этой статьи).

Сечение будущей набивки (S) определяется по следующей формуле:

Подобрав материал и сечение и закупив набивку её необходимо нарезать на кольца. Для определения длины кольца используют формулу

Внимание! Запрещено расплющивать сальниковую набивку для придания ей требуемого размера.

Нарезанные заготовки рекомендуется намотать на заготовку, диаметр которой равен диаметру вала оборудования. Края заготовок рекомендуется подрезать под углом 450 и скрепить.

3. Замена сальников на центробежных насосах

Кольца новой сальниковой набивки устанавливаются по очереди таким образом, чтобы разрезы были смещены на угол в 90°.

Установленные кольца прижимаются нажимной гайкой или грундбуксой. Перекосы при обжатии недопустимы.

Проверка установки сальниковой набивки

После установки сальниковой набивки необходимо включить насос в работу и проверить наличие течей. При нагреве и намокании во время работы оборудования набивка увеличивается в размере.

Если течи нет, то нажимную гайку немного ослабляют. Гайку регулируют до тех пор, пока не установится протечка не более 3-4 капель в минуту.

Внимание! Чтобы снизить износ новой набивки от трения, нажимную гайку (сальник) изначально сильно не затягивают. Если гайка будет затянута очень сильно, то это может привести к перегреву, затвердеванию набивки и потери эластичности в месте её соприкосновения с валом. Проблема в этом случае заключается в том, что затвердевшая набивка может привести к повреждению вала насоса.

Видео: замена сальников на центробежных насосах

В этом разделе мы подготовили для Вас фрагмент учебного фильма по замене сальниковой набивки насоса.

Дальнейшая эксплуатация набивок зависит от правильно подобранной марки, её структуры и состава. В качестве материалов выступают как натуральные, так и искусственные компоненты, которые в большинстве марок дополнительно пропитывают различными составами.

Выбор пропитки зависит от назначения и условий применения, таких как рабочая температура, давление и нагрузки.

Что такое сальниковое уплотнение

Перечисленные набивки могут применяться при давлениях 0,6-4 Мпа в зависимости от температуры и используемого пропитывающего состава. Пропитка служит для улучшения герметизации и снижения коэффициента трения набивки о вал. Для пропитки набивок применяют сало, парафин, битум, графит, жидкое стекло, тавот, вискозин и т.п.

Из указанных выше набивок следует отметить фторопласт. Он имеет малый коэффициент трения, поэтому срок его службы в несколько десятков раз больше, чем у остальных материалов. Этому способствует также его высокая химическая стойкость. Недостатки фторопласта – сравнительно высокая твердость (что требует больших усилий при затяжке сальника) и высокая стоимость. Эти недостатки устраняются в набивке из асбестового шнура, пропитанного фторопластовой суспензией.

Для нормальной работы сальника необходимо, чтобы усилие прижатия нижних слоев к валу равнялось давлению среды. Усилие прижатия набивки к валу действует в радиальном направлении, тогда как поджим набивки нажимной втулкой производится в осевом направлении. Схема работы сальника изображена на рисунке 29. Если бы набивной служила идеальная жидкость, то осевое и радиальное усилие были бы равны (Р х = Р у ) во всех её участках. Однако, поскольку набивка является деформируемым твердым телом, то Р х Р у и, кроме того, сила прижатия набивки к валу будет изменяться по высоте сальниковой камеры вследствие трения набивки о вал и корпус при её деформации, т.е. при сжатии.

Связь осевого и радиального усилий можно выразить зависимостью:

Величина m зависит от материала набивки, давления и лругих факторов и изменяется в пределах от 1,5 до 5.

Закон изменения осевой силы по высоте сальника можно представить следующим образом:

Где S=(D-d)/2 ; f= m ТР /m ; m ТР – коэффициент трения набивки о вал и корпус сальника.

При совместном решении уравнений (1.39) и (1.40) получим закон изменения радиальной силы по высоте набивки, т.е. силы прижатия набивки к валу:

Эпюра изменения силы прижатия набивки к валу изображена на рисунке 29. При удалении от нажимной втулки эта сила уменьшается. При большой высоте сальниковой набивки уменьшение радиальной силы будет значительным. Эффективное перераспределение радиальной силы может быть достигнуто в конструкции двойного сальника, однако, двойной сальник применения не находит, так как его эксплуатация очень сложна.

Если бы набивка являлась абсолютно твердым телом, то в противоположность допущению об идеальной жидкости, прижатие набивки к валу должно полностью отсутствовать. Для деформируемого твердого тела усилие прижатия набивки к валу будет составлять некоторую часть от осевого усилия. Увеличение силы прижатия можно достигнуть конструктивным приемом – изготовление колец уплотнительной набивки с конусными поверхностями. Для реальных набивок этот прием широко используется.

Определим мощность, теряемую на трение в сальнике. Для элемента набивки высотой dy сила трения равна:

После подстановки значения Р х из уравнения (1.41) и интегрирования в пределах от 0 до h получаем:

С учетом f= m тр /m имеем:

Мощность теряемая на трение, будет равна:

Коэффициент трения f при вращении вала имеет меньшее значение, чем при неподвижном вале, кроме того, он изменяется при изменении давления. Учесть все это для разнообразных набивок при использовании уравнения (1.45) сложно, поэтому переходят к эмпирической зависимости (1.46), которая для практических расчетов принимает вид:

Сальниковое уплотнение

Герметизация щелей между подвижными и неподвижными деталями обеспечивается податливыми элементами — сальниками, что одевают на вал (шток), или набивки, закладываемых в вытачки или углубления крышек, корпусов и других деталей. Таким образом герметизации называется сальникового уплотнения.

Чаще всего сальниковые уплотнения используются для уплотнения узлов в трубопроводной арматуре, центробежных, плунжерных и поршневых насосов, химической аппаратуры, в дейдвудных уплотнительных устройствах, в гидравлических прессах, а также в отдельных механизмах промышленной, транспортной и бытовой техники. Кроме подвижных узлов, сальники могут использоваться для уплотнения недвижимого оборудования, например в трубных и кабельных проводках.

Структура уплотнения

Уплотнения достигается прижатием сальниковой набивки к подвижному вала (штока). Между валом и грундбуксою обеспечивается зазор 0,5-0,75 мм, а между валом и нажимной втулкой — зазор 1-1,5 мм. Эти зазоры предотвращают возможность износа вала в соответствующих местах. Грундбукса и нажимная втулка обычно изготавливаются из чугуна.

В некоторых конструкциях сальниковый устройство одновременно является опорой для вала (подшипником скольжения). Тогда зазор между валом и нажимной втулкой делается минимальным. Нажимная втулка оснащается устройством для подачи и распределения смазки и изготавливается из бронзы или оснащается бронзовой вставкой. В некоторых случаях сальниковый устройство одновременно опорой для вала (подшипником скольжения). При отсутствии зазора между валом и грундбуксоюю последняя также изготавливается из бронзы.

Сальник

1 – корпус; 2 – нажимная втулка;

3 – набивка; 4 – упорное кольцо (грунбукса)

Каждая марка сальниковых набивок рассчитана на воздействие определенных давлений, температур и скоростей скольжения, предельные значения которых регламентированы ГОСТом 5152-84 для конкретных условий эксплуатации.

В зависимости от марки сальниковой набивки в качестве рабочих сред могут выступать воздух, азот, инертные газы, водяной пар, тяжелые и легкие нефтяные продукты, вода питьевая и техническая, органические продукты, жидкий и газообразный аммиак, щелочные среды, морская вода, вуглеаммониеви соли, различные виды кислот.

ГОСТ 5152-84 распространяется на волокнистые и комбинированные сальниковые набивки. Сальниковые набивки изготавливаются круглого, квадратного и прямоугольного сечений. А в зависимости от особенностей технологического процесса и способа изготовления делятся на винтовые, плетеные и скатанные сальниковые набивки. Предельные отклонения размеров сечения винтовой, плетеных и свернутых набивок сальниковых должны находиться в пределах требований ГОСТа 5152-84.

Виды сальниковой набивки

Допустимые температуры эксплуатации:

Вышеперечисленные набивки могут эксплуатироваться при давлениях 0,6-4 МПа в зависимости от температуры и материала для пропитки. Пропитка служит для улучшения герметизации и уменьшения коэффициента трения у пары набивка / вал. Для пропитки набивок используют сало, парафин, битум, графит, жидкое стекло, солидол, вискозин и др. По своей структуре набивки могут быть одно- и многослойного, сквозного плетения сердечника.

Асбестосодержащие набивки

Эти набивки в обозначении марки имеют символ «А». Различают такие марки асбестовых сальниковых набивок:

Безазбестовые набивки

Безасбестовые марки сальниковых набивок:

Условные обозначения сальниковых набивок

Поставка сальниковых набивок осуществляется в бухтах. Набивки одной марки и одного типоразмера наматываются в бухты или бобины по 5-30 кг в зависимости от размера сечения набивки и плотно перевязываются, обычно упаковывается в полиэтиленовый мешок. Каждая бухта или бобина имеет ярлык, содержащий следующую информацию:

Набивки подлежат транспортировке в крытом транспорте любого вида в соответствии с правилами перевозки грузов, действующими для транспорта каждого вида. Условия транспортировки и хранения набивок сальниковых в упаковке производителя должны соответствовать группе 2С, тропикостийкость сальниковых набивок — ЗЖЗ по ГОСТ 15150. При соблюдении условий транспортирования и хранения, производитель гарантирует срок хранения набивок сальниковых течение пяти лет со дня изготовления.

Сальниковые уплотнения насосов

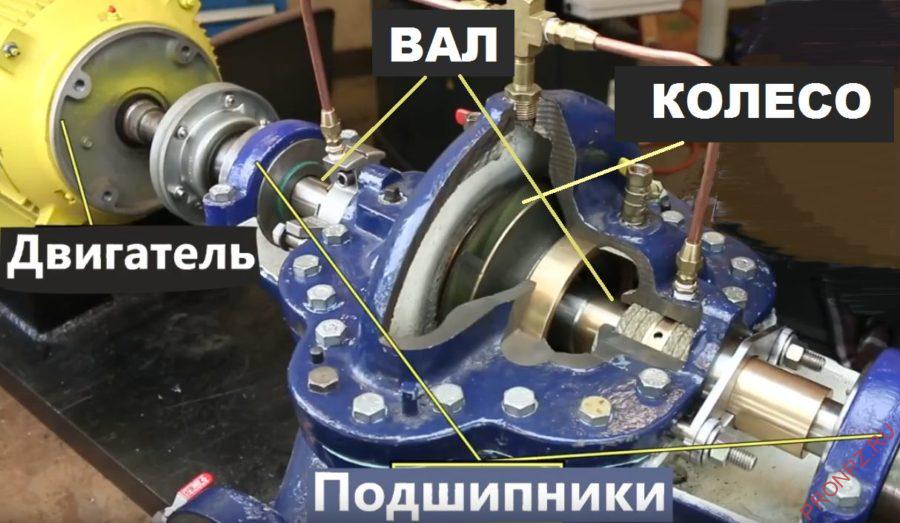

Когда вал вращается в насосе, то жидкость может протекать через него.

Вал вращается двигателем и поддерживается подшипниками снаружи корпуса. Но рабочее колесо, вращаемое двигателем, должно быть погружено в жидкость внутри корпуса, чтобы эту самую жидкость двигать. Это значит, что вал входит в двигатель в двух местах.

Если вы не хотите затопить шахту и разозлить своего начальника смены, то эти отверстия должны быть закрыты так, чтобы вал мог вращаться свободно с минимальным трением. Для этого задания существует два устройства:

Механические уплотнители

Механические уплотнители используют две очень ровные отполированные поверхности, создавая настолько маленький зазор, что даже небольшое количество жидкости не может пройти.

Сальниковая набивка

Сальниковая набивка – довольно таки простая. По сути, это просто верёвка, намотанная вокруг вала, и жёстко прижата, чтобы предотвратить чрезмерные утечки.

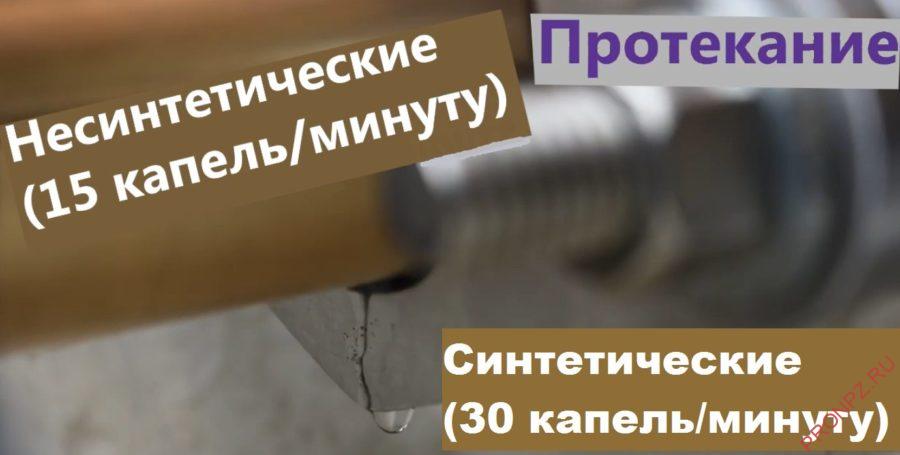

Сальниковое уплотнение протекает постоянно. Оно повреждает вал и нуждается в частой замене. Из-за этих причин, оно было заменено механическим уплотнением в большинстве установок уже сначала 50-х гг. Из-за небольшой стоимости сальникового уплотнения, оно до сих пор используется.

Строение и выбор сальникового уплотнения

Сальниковое уплотнение – технология древняя. Более 5000 лет назад моряки сталкивались с некоторыми проблемами. Каждый корабль имеет руль или точку поворота в задней части. Руль соединён валом с ручкой управления на палубе, называемой штурвалом.

Поэтому древние моряки решили эту проблему, запихивая в зазор вокруг вала куски старой одежды или парусов, покрытые животным жиром либо воском.

Позже вокруг вала была сконструирована маленькая коробочка, которая прикрывается зажимом для улучшения уплотнения.

Здесь обычный сальниковый уплотнитель не изменился сквозь тысячелетие. Тем не менее, улучшения конструкции уплотнителей всё-таки произошли.

Типичный уплотнитель, доступный в наши дни, имеет квадратное поперечное сечение. Он производится в стандартных размерах – обрезными кольцами, или на катушках.

Есть множество видов материалов, включая фольгу для установок, где обычные уплотнители будут слишком мягкими и будут выжиматься из сальниковой коробки.

Наиболее распространенная – тканевая. Они разнообразны – от растительных, животных и минеральных волокон до синтетических пластмасс и даже металла.

Лён – это растительное волокно, которое было стандартом промышленности много лет. Он дешевый, легко доступен, и обеспечивает хорошее уплотнение.

Синтетические арамидные волокна, например кевлар, имеет большое сопротивление трению, и могут выдерживать большую температуру и скорость вала.

Другой распространённый пластик – политетрафторэтилен. Аббревиатура ПТФЭ, или тефлон.

Он имеет хорошие смазочные свойства и химическое сопротивление. Так как, он не реактивен – он используется в установках, где загрязнение жидкости полностью не допустимо, как в пищевой промышленности. Чтобы уменьшить тепло, передаваемое от вращающегося вала, уплотнитель пропитан смазкой, например, масло, жир, воск, графит или разные синтетики.

В последние 30 лет комбинируется ПТФЭ и графит, пропитанный высокотемпературной смазкой, что продается под названием ГФО.

Универсального уплотнения не существует, но этот материал уже близок к этому. У него большой диапазон применения, и он может похвастаться долговечностью. Но, он очень дорогой.

Как выбрать материал сальника

Большой выбор уплотнительных материалов и смазок доставляет бесконечный список комбинаций. В итоге, критерий выбора сводится к:

Из-за способа, каким создается уплотнение, уплотнитель должен жестко сжимать вал во время работы. И это неизменно ведет к проблемам.

В установках, где вал двигается не часто, уплотнитель может быть сильно прижат, чтобы остановить утечки полностью, например, вот задвижка:

Она использует кольца, но большинство используют сальниковое уплотнение вокруг шпинделя, которое поднимает или опускает задвижку. Но в подвижных машинах некоторые утечки необходимы для смазки и охлаждения уплотнителя.

Это настойчивое протекание необходимо. Без него сальник загорится, и не будет уплотнять вообще.

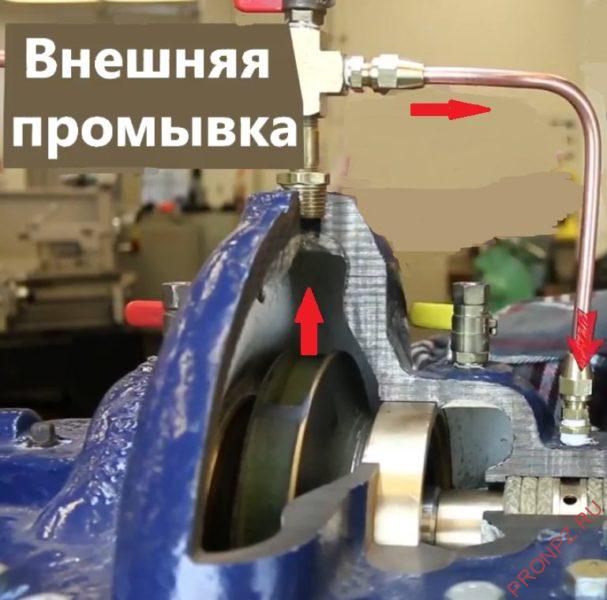

Промывка

Чтобы улучшить смазывание и убрать абразивные примеси, применяется промывка, подведенная к сальниковой коробке. Обычно это перекачиваемая жидкость, направляемая прямо из корпуса насоса.

Но, перекачиваемая жидкость может быть слишком абразивна или химически не соответсвенна, поэтому используется внешний источник промывки – это вода, проводимая прямо к сальниковой коробке.

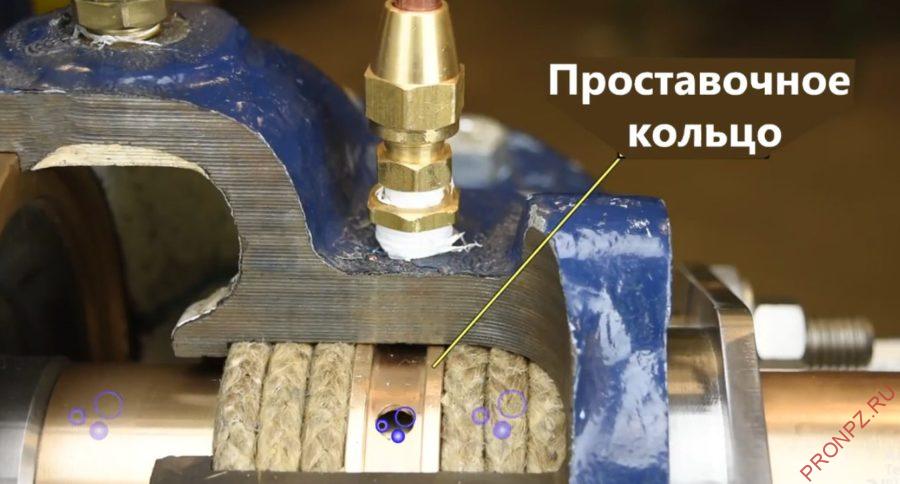

Внешняя промывка идет нога в ногу с устройством, называемым проставочным кольцом – это металлическое или пластиковое кольцо с дырками и пазами.

Оно устанавливается в сальниковой коробке на уплотнители.

Его задача направлять промышленную жидкость в сальниковые коробки. Поэтому он устанавливается на одной линии с линией входа жидкости.

Износ вала

Другая неизбежная погрешность в использовании сальников – повреждения, наносимые валу абразивными частичками. Эти частички поступают от уплотнения, перекачиваемой жидкости и, что удивительно, от самого вала.

Металл карадирует, формируя оксиды на его поверхности, будь то железные оксиды от стали, хромовый оксид от нержавеющей стали, медный оксид от бронзы, или алюминиевый – от алюминиевых сплавов. Эти оксиды очень абразивны. Это тот же материал что используется в шлифовочном колесе.

Контакт между уплотнением и валом приводит к образованию оксидов на поверхности вала, который внедряется в уплотнительные кольца и прорезает выемки в валу. Так вал износится, и будет нуждаться в замене.

Один из способов борьбы с этим – использование рукава, который монтируется на вал и может быть легко заменён, когда тот износится, без замены всего вала.

Наиболее расстраивающая штука в сальниковых уплотнителях, это то, что он должен периодически регулироваться. Во время работы, смазка выдавливается из уплотнителя, и он изнашивается, что приводит к увеличению протекания, необходимого для смазывания и охлаждения.

Поэтому обслуживающий персонал должен периодически проверять протечки и жесткость затяжки. Когда болты не достаточно затянуты, жидкость будет вытекать вместе со смазкой, и уплотнители будут нуждаться в замене.