что такое риформинг нефти

Каталитический риформинг

Различают каталитический и термический риформинг

Основными целями риформинга являются:

повышение октанового числа бензинов с целью получения неэтилированного высокооктанового бензина;

получение ароматических углеводородов (аренов);

получение водосодержащего газа для процессов гидроочистки, гидрокрекинга, изомеризации и т. д.

Жидкие продукты (риформат) можно использовать как высокооктановый компонент автомобильных и авиационных бензинов или направлять на выделение ароматических углеводородов, а газ, образующийся при риформинге, подвергают разделению.

Высвобождаемый при этом водород частично используют для пополнения потерь циркулирующего водородсодержащего газа и для гидроочистки исходного сырья, но большую же часть водорода с установки выводят.

Такой водород значительно дешевле специально получаемого.

Именно этим объясняется его широкое применение в процессах, потребляющих водород, особенно при гидроочистке нефтяных дистиллятов.

Кроме водородсодержащего газа из газов каталитического риформинга выделяют сухой газ (C1 – С2 или С1 – С3) и сжиженные газы (С3 – С4); в результате получают стабильный дебутанизированный бензин.

В ряде случаев на установке (в стабилизационной секции) получают стабильный бензин с заданным давлением насыщенных паров.

Это имеет значение для производства высокооктановых компонентов автомобильного или авиационного бензина.

Для получения товарных автомобильных бензинов бензин риформинга смешивают с другими компонентами (компаундируют).

Смешение вызвано тем, что бензины каталитического риформинга содержат 60 – 70% ароматических углеводородов и имеют утяжеленный состав, поэтому в чистом виде они непригодны для использования.

В качестве компаундирующих компонентов могут применяться легкие бензиновые фракции прямой перегонки нефти, изомеризаты и алкилаты.

Поэтому для увеличения производства высокооктановых топлив на основе бензинов риформинга необходимо расширять производства высокооктановых изопарафиновых компонентов.

Октановые числа ароматических углеводородов:

Углеводород исслед-ое моторное дорожное

Бензол (Ткип 80°С) 106 88 97

Толуол (Ткип 111°С) 112 98 105

пара-Ксилол (Ткип 138°С) 120 98 109

мета-Ксилол(Ткип 139°С) 120 99 109,5

oртo-Ксилол (Ткип 144°С) 105 87 96

Этилбензол (Ткип 136°С) 114 91 102,5

Сумма ароматики С9 117 98 107,5

Сумма ароматики С10 110 92 101

Различают риформинг термический и под давлением Н2 в присутствии катализатора.

Термический риформинг широко применяли ранее только для производства высокооктановых бензинов.

Основные реакции: дегидрогенизация и дегидроизомеризация нафтеновых углеводородов, деалкилирование и конденсация ароматических углеводородов.

Переработку бензино-лигроиновых фракций (пределы выкипания 60-180 °С) проводили в трубчатых печах при 530-560 °С и 5-7 МПа.

Поэтому, несмотря на простоту аппаратурного оформления, данный процесс практически полностью вытеснен каталитическим риформингом.

Образование ароматических углеводородов происходит в результате следующих реакций:

дегидрирование шестичленных циклоалканов:

циклогексан в бензол

метилциклогексан в толуол

диметилциклогексан в ксилол

дегидроциклизация парафиновых углеводородов

гидрокрекинг с образованием жирных газов;

Следует отметить, что большое содержание ароматических углеводородов в бензине плохо сказывается на эксплуатационных и экологических показателях топлива.

Повышается нагарообразование и выбросы канцерогенных веществ.

Особенно это касается бензола, при сгорании которого образуется бензопирен- сильнейший канцероген.

Сырьём для полистирола является стирол продукт риформинга.

Каталитический риформинг стал одним из ведущих процессов нефтеперерабатывающей и нефтехимической промышленности.

С его помощью удается улучшать качество бензиновых фракций и получать ароматические углеводороды, особенно из сернистой и высокосернистой нефти.

В последнее время были разработаны процессы каталитического риформинга для получения топливного газа из легких углеводородов.

Возможность выработки столь разнообразных продуктов привела к использованию в качестве сырья не только бензиновых фракций прямой перегонки нефти, но и других нефтепродуктов.

До массового внедрения каталитического риформинга применялся термический риформинг и комбинированный процесс легкого крекинга тяжелого сырья (мазута,полугудрона и гудрона) и термического риформинга бензина прямой перегонки.

В дальнейшем термический риформинг прекратил свое существование ввиду низких технико-экономических показателей по сравнению с каталитическим.

При термическом риформинге выход бензина на 20-27% меньше и октановое число его а 5-7 пунктов ниже, чем при каталитическом риформинге.

Кроме того, бензин термического риформинга нестабилен.

Процесс каталитического риформинга осуществляют при сравнительно высокой температуре и среднем давлении, в среде водородсодержащего газа.

Каталитический риформинг проходит в среде газа с большим содержанием водорода (70-80 объемн. %).

Это позволяет повысить температуру процесса, не допуская глубокого распада углеводородов и значительного коксообразования.

В результате увеличиваются скорость дегидрирования нафтеновых углеводородов и скорости дегидроциклизации и изомеризации парафиновых углеводородов.

В зависимости от назначения процесса, режима и катализатора в значительных пределах изменяются выход и качество получаемых продуктов.

Однако общим для большинства систем каталитического риформинга является образование ароматических углеводородов и водородсодержащего газа.

Назначение процесса каталитического риформинга, а также требования, предъявляемые к целевому продукту, требуют гибкой в эксплуатации установки.

Необходимое качество продукта достигается путем подбора сырья, катализатора и технологического режима.

Получаемый в процессе каталитического риформинга водородсодержащий газ значительно дешевле специально получаемого водорода; его используют в других процессах нефтепереработки, таких, как гидроочистка и гидрокрекинг.

При каталитическом риформинге сырья со значительным содержанием серы или бензинов вторичного происхождения, в которых есть непредельные углеводороды, катализатор быстро отравляется.

Поэтому такое сырье перед каталитическим риформингом целесообразно подвергать гидроочистке.

Это способствует большей продолжительности работы катализатора без регенерации и улучшает технико-экономические показатели работы установки.

Каталитический риформинг

Различают каталитический и термический риформинг

Основными целями риформинга являются:

повышение октанового числа бензинов с целью получения неэтилированного высокооктанового бензина;

получение ароматических углеводородов (аренов);

получение водосодержащего газа для процессов гидроочистки, гидрокрекинга, изомеризации и т. д.

Жидкие продукты (риформат) можно использовать как высокооктановый компонент автомобильных и авиационных бензинов или направлять на выделение ароматических углеводородов, а газ, образующийся при риформинге, подвергают разделению.

Высвобождаемый при этом водород частично используют для пополнения потерь циркулирующего водородсодержащего газа и для гидроочистки исходного сырья, но большую же часть водорода с установки выводят.

Такой водород значительно дешевле специально получаемого.

Именно этим объясняется его широкое применение в процессах, потребляющих водород, особенно при гидроочистке нефтяных дистиллятов.

Кроме водородсодержащего газа из газов каталитического риформинга выделяют сухой газ (C1 – С2 или С1 – С3) и сжиженные газы (С3 – С4); в результате получают стабильный дебутанизированный бензин.

В ряде случаев на установке (в стабилизационной секции) получают стабильный бензин с заданным давлением насыщенных паров.

Это имеет значение для производства высокооктановых компонентов автомобильного или авиационного бензина.

Для получения товарных автомобильных бензинов бензин риформинга смешивают с другими компонентами (компаундируют).

Смешение вызвано тем, что бензины каталитического риформинга содержат 60 – 70% ароматических углеводородов и имеют утяжеленный состав, поэтому в чистом виде они непригодны для использования.

В качестве компаундирующих компонентов могут применяться легкие бензиновые фракции прямой перегонки нефти, изомеризаты и алкилаты.

Поэтому для увеличения производства высокооктановых топлив на основе бензинов риформинга необходимо расширять производства высокооктановых изопарафиновых компонентов.

Октановые числа ароматических углеводородов:

Углеводород исслед-ое моторное дорожное

Бензол (Ткип 80°С) 106 88 97

Толуол (Ткип 111°С) 112 98 105

пара-Ксилол (Ткип 138°С) 120 98 109

мета-Ксилол(Ткип 139°С) 120 99 109,5

oртo-Ксилол (Ткип 144°С) 105 87 96

Этилбензол (Ткип 136°С) 114 91 102,5

Сумма ароматики С9 117 98 107,5

Сумма ароматики С10 110 92 101

Различают риформинг термический и под давлением Н2 в присутствии катализатора.

Термический риформинг широко применяли ранее только для производства высокооктановых бензинов.

Основные реакции: дегидрогенизация и дегидроизомеризация нафтеновых углеводородов, деалкилирование и конденсация ароматических углеводородов.

Переработку бензино-лигроиновых фракций (пределы выкипания 60-180 °С) проводили в трубчатых печах при 530-560 °С и 5-7 МПа.

Поэтому, несмотря на простоту аппаратурного оформления, данный процесс практически полностью вытеснен каталитическим риформингом.

Образование ароматических углеводородов происходит в результате следующих реакций:

дегидрирование шестичленных циклоалканов:

циклогексан в бензол

метилциклогексан в толуол

диметилциклогексан в ксилол

дегидроциклизация парафиновых углеводородов

гидрокрекинг с образованием жирных газов;

Следует отметить, что большое содержание ароматических углеводородов в бензине плохо сказывается на эксплуатационных и экологических показателях топлива.

Повышается нагарообразование и выбросы канцерогенных веществ.

Особенно это касается бензола, при сгорании которого образуется бензопирен- сильнейший канцероген.

Сырьём для полистирола является стирол продукт риформинга.

Каталитический риформинг стал одним из ведущих процессов нефтеперерабатывающей и нефтехимической промышленности.

С его помощью удается улучшать качество бензиновых фракций и получать ароматические углеводороды, особенно из сернистой и высокосернистой нефти.

В последнее время были разработаны процессы каталитического риформинга для получения топливного газа из легких углеводородов.

Возможность выработки столь разнообразных продуктов привела к использованию в качестве сырья не только бензиновых фракций прямой перегонки нефти, но и других нефтепродуктов.

До массового внедрения каталитического риформинга применялся термический риформинг и комбинированный процесс легкого крекинга тяжелого сырья (мазута,полугудрона и гудрона) и термического риформинга бензина прямой перегонки.

В дальнейшем термический риформинг прекратил свое существование ввиду низких технико-экономических показателей по сравнению с каталитическим.

При термическом риформинге выход бензина на 20-27% меньше и октановое число его а 5-7 пунктов ниже, чем при каталитическом риформинге.

Кроме того, бензин термического риформинга нестабилен.

Процесс каталитического риформинга осуществляют при сравнительно высокой температуре и среднем давлении, в среде водородсодержащего газа.

Каталитический риформинг проходит в среде газа с большим содержанием водорода (70-80 объемн. %).

Это позволяет повысить температуру процесса, не допуская глубокого распада углеводородов и значительного коксообразования.

В результате увеличиваются скорость дегидрирования нафтеновых углеводородов и скорости дегидроциклизации и изомеризации парафиновых углеводородов.

В зависимости от назначения процесса, режима и катализатора в значительных пределах изменяются выход и качество получаемых продуктов.

Однако общим для большинства систем каталитического риформинга является образование ароматических углеводородов и водородсодержащего газа.

Назначение процесса каталитического риформинга, а также требования, предъявляемые к целевому продукту, требуют гибкой в эксплуатации установки.

Необходимое качество продукта достигается путем подбора сырья, катализатора и технологического режима.

Получаемый в процессе каталитического риформинга водородсодержащий газ значительно дешевле специально получаемого водорода; его используют в других процессах нефтепереработки, таких, как гидроочистка и гидрокрекинг.

При каталитическом риформинге сырья со значительным содержанием серы или бензинов вторичного происхождения, в которых есть непредельные углеводороды, катализатор быстро отравляется.

Поэтому такое сырье перед каталитическим риформингом целесообразно подвергать гидроочистке.

Это способствует большей продолжительности работы катализатора без регенерации и улучшает технико-экономические показатели работы установки.

Установка каталитического риформинга

Назначение

Процесс каталитического риформинга предназначен для получения ценного высокооктанового ароматического компонента автобензинов – риформата. Кроме того, в процессе риформинга образуется значительное количество ВСГ, необходимого для процессов гидроочистки, изомеризации, гидрокрекинга.

Октановое число

Компоненты бензина в результате каталитического риформинга имеют октановые числа (ОЧ):

Сырье и продукты

В качестве сырья процесса риформинга обычно выступают прямогонные бензиновые фракции 85-180 с установок АВТ. Фракции 62-105 поступают на установку риформинга с выделением индивидуальных углеводородов – бензола, толуола, ксилолов.

В качестве сырья используют прямогонные бензиновые фракции, приведенные в Таблице 1.

Продукты:

Реакции риформинга

Целевые реакции

Дегидрирование нафтеновых углеводородов в ароматические:

Изомеризация пятичленных циклоалканов в производные циклогексана:

Изомеризация н-алканов в изоалканы:

Дегидроциклизация алканов в ароматические углеводороды (ароматизация):

Побочные реакции

Дегидрирование алканов в алкены:

Типы установок риформинга

В зависимости от технологии установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на:

Установки состоят из 2-х блоков – гидроочистки и, непосредственно, блока риформинга.

Технологическая схема

Блок гидроочистки

Предварительный подогрев сырья

Сырье из резервуара поступает на прием насосов и с давлением 5 кгс/см2 поступает на блок гидроочистки.

Сырье подается на узел для смешения с ВСГ (водородсодержащим газом) и далее поступает в теплообменники для предварительного подогрева теплом ГПС (газопродуктовой смеси) из реакторов гидроочистки. Затем сырье нагревается в печи до более высокой температуры (до 290 – 350 °С).

Нагретое сырье подается в последовательно расположенные реакторы гидроочистки. Реакция гидроочистки сырья протекает на алюмо-кобальт-молибденовом катализаторе в присутствии водорода при давлении до 40 кгс/см2. Подробнее о катализаторах гидроочистки.

Предварительная гидроочистка сырья необходима для удаления примесей, которые могут привести к преждевременному износу катализатора в реакторах риформинга. К таким примесям можно отнести:

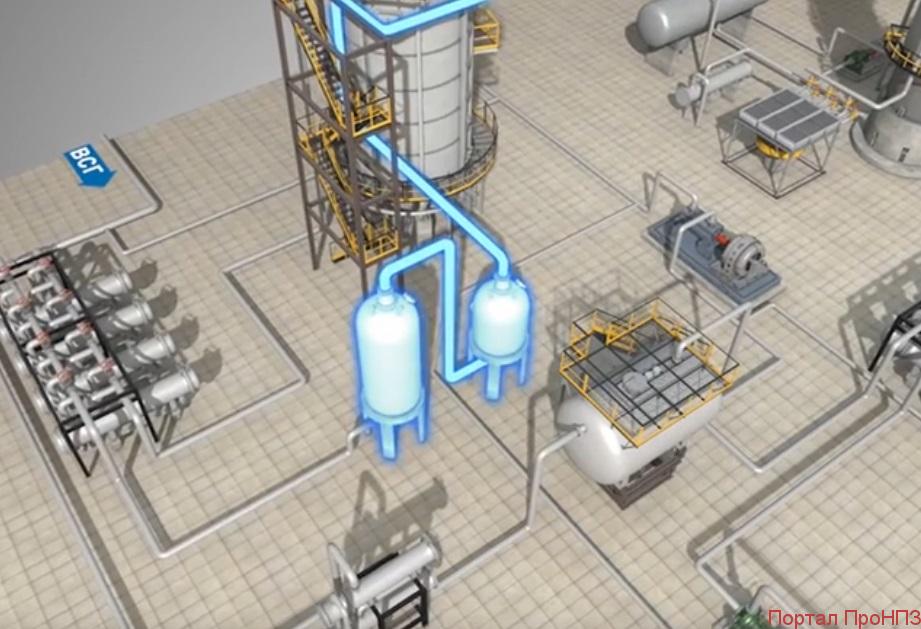

Сепаратор блока гидроочистки

После реакторов, полученная смесь отдает свое тепло вновь поступающему сырью в теплообменниках и подается в сепаратор с температурой 45 °С. В сепараторе отделяют ВСГ и после подогрева теплом стабильного гидрогенизата в теплообменниках до 200 – 220°С направляют в отпарную колонну.

Отпарная колонна

В колонне из нестабильного получают стабильный гидрогенизат путем отпаривания:

Блок каталитического риформинга

Стабильный гидрогенизат после отпарной колонны с температурой 100 °С смешивается с водородом, подогревается в теплообменниках до 395 °С, а затем в печи.

Катализаторы риформинга

Процессы каталитического риформинга осуществляются в присутствии бифункциональных катализаторов — платины, чистой или с добавками рения, иридия, галлия, германия, олова, нанесённой на активный оксид алюминия с добавкой хлора.

Катализатор риформинга представляет собой полиметаллические экструдаты – гранулы цилиндрической формы.

Давление

Выбор рабочего давления в значительной мере определяет характер технологического процесса. Понижение давления и уменьшение парциального давления водорода, с одной стороны, способствует повышению степени ароматизации нафтеновых и парафиновых углеводородов, с другой – вызывает резкое коксообразование на катализаторе, что приводит к быстрому падению его активности.

Возможность закоксовывания полиметаллического катализатора и отравления его сернистыми соединениями уменьшается с повышением давления. Таким образом, при выборе рабочего давления необходимо руководствоваться наиболее экономичными условиями проведения процесса. Оптимальное давление в реакторах со стационарным слоем катализатора при проведении процесса риформинга 21-33 кгс/см2, для реакторов с непрерывной регенерацией катализатора – 6-10 кгс/см2.

Давление в реакторах риформинга создается при помощи компрессора циркулирующего ВСГ, а также насосов, подающих сырье на смешение с ВСГ.

Реакторный блок риформинга

Нагретое сырье в печи направляют в реакторы каталитического риформинга. Смесь, в виде парогазового потока, попадает в первый реактор через верхнюю его часть и равномерно распределяется.

Реакции на катализаторах риформинга протекают при температуре 470-520 °С и при поддержании давления до 38 кгс/см2 (на выходе из реакторов 18 – 28 кгс/см2).

В реакторе происходит взаимодействие между потоком сырья и катализатором.

Сырье проходит через слой катализатора, вступая с ним в реакцию и выходит через нижний штуцер первого реактора. Затем подогревается в печи и направляется во второй, потом снова нагревается в печи и поступает в третий.

Процесс прохождения через реакторы осуществляется ступенчато с дополнительным подогревом потока в секциях печи между реакторами. Необходимость подогрева вызвана поглощением большого количества тепла в ходе реакций риформинга.

Сепаратор риформинга

После этого, прореагировавшая смесь направляется в сепаратор для отделения водорода. Часть водородсодержащего газа с верха сепаратора отправляется на прием компрессоров и далее на смешение с сырьем. Избыток ВСГ выводится на установку КЦА для выделения чистого водорода.

Колонна стабилизации

Поток с температурой 100 – 150 °С направляется в колонну. Пары с верха колонны охлаждаются, частично конденсируются и поступают в рефлюксную емкость. С верха емкости выходят углеводородные газы (С1-С3), снизу – головная фракция рифоминга (С3-С4). Часть головной фракции направляется в колонну в качестве орошения. Стабильный катализат выходит снизу колонны, охлаждается, после чего поступает в товарно-сырьевой цех в качестве высокооктанового компонента автобензинов.

Материальный баланс

| Показатель | % мас. |

| Поступило: | |

| Сырье | 100,0 |

| Получено: | |

| Катализат | 82,3 |

| Углеводородный газ | 7,4 |

| Головная фракция | 4,5 |

| Водородсодержащий газ | 5,8 |

| Итого: | 100,0 |

Достоинства и недостатки

Достоинства

Недостатки

Существующие установки

| Проектные характеристики действующих установок риформинга НПЗ России | ||||||

| Тип | ||||||

установки

компрессора

МПа

Из таблицы следует, что в настоящее время на НПЗ России эксплуатируется 51 установка риформинга суммарной мощностью около 30 млн. тонн в год, из них:

Из 45 установок по бензиновому варианту

Относительная мощность установок по данным технологиям составляет 82, 14 и 4 %, соответственно.

Из шести установок по ароматическому варианту:

Следует отметить, что большинство установок введено в эксплуатацию в 60-80 годы прошлого века, при этом в постсоветский период построено восемь новых установок, из них четыре – по технологии CCR (Ярославль, Омск, Нижний Новгород и Новокуйбышевск), три по проекту ОАО «Ленгипронефтехим» (Комсомольск, Сургут и Волгоград) и одна по технологии Dualforming (Уфа). Все новые установки эксплуатируются по бензиновому варианту при пониженном давлении процесса (0,35-1,5 МПа). Кроме того, большинство старых установок были модернизированы с понижением давления процесса от 3,5-4,0 до 1,3-2,2 МПа, что позволило увеличить октановое число риформата до 95 ИМ и выше, а также увеличить его выход на 2-5 % мас.