что такое рекристаллизационный отжиг

Рекристаллизационный отжиг и его отличия от других видов термообработки стали

В статье подробно рассмотрен рекристаллизационный отжиг, а также другие виды отжига стали, осуществляемые для улучшения структуры и обрабатываемости металла, уменьшения его твердости и снятия внутренних напряжений.

1 Когда производится рекристаллизационный отжиг

Под отжигом рекристаллизационного вида подразумевают нагрев металла до температуры, превышающей показатель температуры кристаллизации не менее, чем на 100–200 °С и выдержку его в течение определенного времени. Финальная стадия процесса – охлаждение материала. Данный отжиг может подразделяться на неполный, полный и текстурирующий. На практике наиболее часто применяется полный отжиг (обратите внимание на то, что закалка стали и ее отжиг являются разными процессами). Полный вариант рекристаллизационной термической обработки используется в качестве:

Нередко рекристаллизационный отжиг применяется и после горячей обработки давлением, когда медленная рекристаллизация не прошла полностью, что не позволило снять наклеп. Обычно подобной обработке подвергаются горячекатаные рулоны из сплавов на основе алюминия. Также процедура выполняется в таких ситуациях:

Как правило, полная рекристаллизация для различных материалов длится не более 1 часа, при условии, что отжиг осуществляется при заданных температурах для каждого из них:

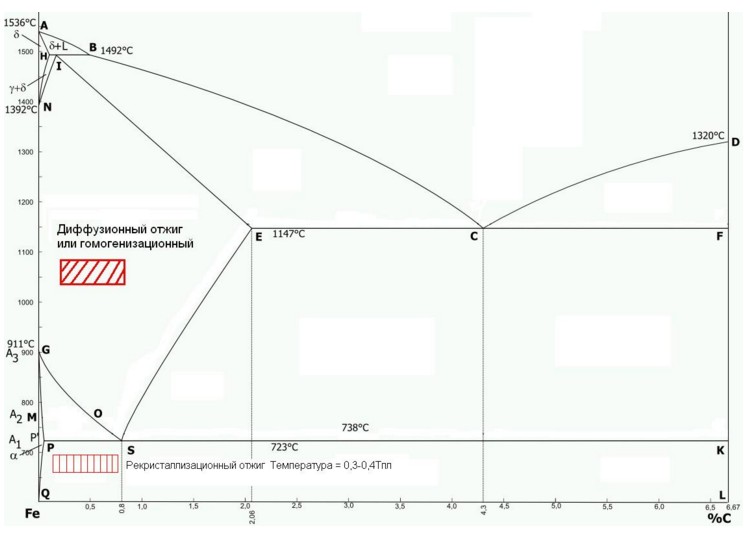

2 Диффузионный отжиг – особенности процесса

Его также называют гомогенизирующим. Подобная термообработка проводится для устранения результатов ликвации дендритного типа. Диффузионному отжигу подвергается легированная сталь, в которой показатели вязкости и пластичности могут снижаться именно из-за внутрикристаллической либо дендритной ликвации. Это приводит к образованию в стальных слитках флокенов, слоистого или хрупкого излома. Гомогенизирующий отжиг, как правило, не используется для углеродистых сталей (дендритная ликвация в них вследствие «оперативной» диффузии углерода при обработке давлением исчезает сама).

Цель диффузионной обработки литого металла состоит в том, чтобы добиться его равновесной структуры, а также улучшения механических характеристик и однородности свойств по всему объему готовой продукции. При гомогенизирующем отжиге наблюдаются такие процессы:

Описываемый вид термообработки предполагает длительную выдержку металла при температурах существенно выше критических (не менее 1100–1200 градусов Цельсия). На первом этапе нагрева отмечается растворение тройной и четверной эвтектики (при постоянном давлении нонвариантная точка в жидком растворе), затем происходит нагрев до двойной эвтектики, а на последней стадии – до температуры солидуса (диаграммная линия, на которой полностью исчезают капли расплава), являющегося метастабильным. При этом важно, чтобы металл не пережигался (границы зерен не должны окисляться) и не перегревался, так как это чревато чрезмерным увеличением параметров зерен.

3 Изотермический отжиг – нюансы термообработки стали

Рекомендован для легированных сталей. Его особенность состоит в том, что аустенит распадается на смесь из цементита и феррита при неизменной температуре.

При иных видах отжига подобный распад требует постоянного уменьшения температуры (происходит охлаждение металла).

После распада аустенита охлаждение может производиться на воздухе, так как скорость охлаждения значительной роли уже не играет. Преимущества такого охлаждения следующие:

Рассматриваемый отжиг выполняется по такой схеме:

Изотермическая выдержка продолжается до тех пор, пока не будет зафиксирован распад аустенита в полной мере. Конкретная длительность процедуры зависит не только от состава металла, но еще и от геометрических размеров детали. По этой причине изотермическая выдержка может идти и несколько часов (обычно для легированных составов), и буквально несколько минут (горячекатаные листы из углеродистых сталей).

4 Различия между полным и неполным отжигом

Полный отжиг обеспечивает фазовую полную перекристаллизацию стали, он избавляет металл от различных дефектов структуры, придает стали важные свойства, дает возможность смягчить ее для последующей резки. Суть процедуры состоит в том, что доэвтектоидная сталь нагревается выше температуры Ас3 на 30–50 градусов, прогревается, а затем медленно охлаждается. В большинстве случаев выдержка продолжается не более 60 минут (минимум – полчаса) на одну тонну стали, а скорость нагрева равняется примерно 100 С/ч.

Скорость охлаждения может варьироваться в зависимости от состава стали и уровня устойчивости аустенита. Необходимость же медленного охлаждения вызвана потребностью избежать формирования чересчур твердой ферритно-цементитной дисперсной структуры. Регулируется скорость остывания посредством охлаждения печи (выключенный частично либо полностью обогрев, открытая или закрытая дверца).

Доэвтектоидная сталь после такого отжига имеет структуру, которая состоит из избыточного перлита и феррита. Очень важно не перегревать металл выше Ас3 более рекомендованных показателей, так как в этом случае свойства стали существенно ухудшатся из-за увеличения зерна аустенита.

Неполный отжиг выполняется при температурах ниже Ас3, но выше Ас1. Подобный нагрев приводит к частичной перекристаллизации (в аустенит превращается лишь некоторая часть феррита), что не позволяет избавиться от дефектов стали, имеющих отношение к форме и размерам «лишнего» феррита. Подобный вид термообработки подходит для сталей без ферритной полосчатости, которые нужно только смягчить перед резкой, уменьшив их твердость.

Отжиг сталей

Содержание

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

Отжиг второго рода (ΙΙ-го рода)

Отжиг ΙΙ рода основан на использовании фазовых превращений сплавов и состоит в нагреве выше температуры превращения с последующим медленным охлаждением для получения устойчивого структурного состояния сплавов.

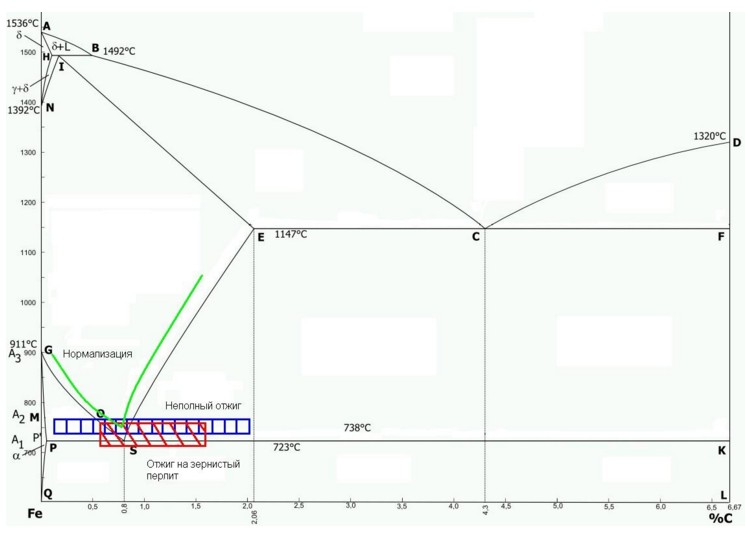

Полный отжиг

Полный отжиг производится для доэвтектоидных сталей. Для этого стальную деталь нагревают выше критической точки А3 на 30–50°С и после прогрева проводят медленное охлаждение. Как правило, детали охлаждают вместе с печью со скоростью 30–100°С/час. Структура доэвтектоидной стали после отжига состоит из избыточного феррита и перлита.

Основные цели полного отжига:

— устранение пороков структуры, возникших при предыдущей обработке (литье, горячая деформация, сварка, термообработка), – крупнозернистости и видманштеттовой структуры;

— смягчение стали перед обработкой резанием – получение крупнозернистости для улучшения качества поверхности и большей ломкости стружки низкоуглеродистых сталей;

Неполный отжиг

Неполный отжиг отличается от полного тем, что нагрев производится на 30–50 °С выше критической точки А1 (линия РSК на диаграмме «Железо – цементит»). Неполный отжиг доэвтектоидных сталей проводят для улучшения обрабатываемости резанием. При неполном отжиге происходит частичная перекристаллизация стали — вследствие перехода перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит. Такой отжиг проводится при температуре 770 — 750°С с последующим охлаждением со скоростью 30 — 60°С/с до 600°С, далее на воздухе.

Неполный отжиг широко применяется для заэвтектоидных углеродистых и легированных сталей. Нагрев этих сталей на 10 — 30°С выше Ас1 вызывает практически полную перекристаллизацию сплава и позволяет получить зернистую (сферическую) форму перлита вместо пластинчатой. Такой отжиг называют сфероидизацией. Частицы цементита, не растворившегося при нагреве, или области аустенита с повышенной концентрацией углерода за счет неполной его гомогенизации после растворения цементита, служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении до температуры ниже А1 и принимающего в этом случае зернистую форму. В результате нагрева до температуры значительно выше А1 и растворения большей части цементита и более полной гомогенизации аустенита последующее выделение цементита ниже А1 происходит в пластинчатой форме. Если избыточный цементит находился в виде сетки, то перед этим отжигом нужно сделать нормализацию с нагревом выше Асm (желательно с охлаждением в направленном потоке воздуха).

Стали, близкие к эвтектоидному составу, имеют узкий температурный интервал нагрева (750 — 760°С) для отжига на зернистый цементит, для заэвтектоидных сталей интервал рсширяется до 770 — 790°С. Легированные заэвтектоидные стали можно нагревать до более высоких температур 770 — 820°С. Охлаждение и сфероидизация цементита происходит медленно. Охлаждение должно обеспечить распад аустенита на феррито-карбидную структуру, сфероидизацию и коагуляцию образовавшихся карбидов до 620 — 680°С.

Отжиг на зернистый перлит (маятниковый отжиг)

Для получения зернистого перлита применяют отжиг с различными вариациями термоциклирования в надкритическом и межкритическом интервале температур, маятниковые виды отжига с различными выдержками и количеством циклов.

Сталь с зернистым перлитом имеет более низкую твердость, временное сопротивление разрыву и соответственно более высокие значения характеристик пластичности. Например эвтектоидная сталь с пластинчатым перлитом имеет твердость 228НВ, а с зернистым 163НВ и соответственно временное сопротивление 820 и 630МПа, относительное удлинение 15 и 20%.

Микроструктура стали после отжига на зернистый перлит (ОЗП) выглядит следующим образом

После отжига на зернистый перлит стали обладают наилучшей обрабатываемостью резанием, при этом достигается более высокая чистота поверхности. В ряде случаев, отжиг на зернистый перлит является обязательной предварительной операцией. Например для избежания трещинообразования при высадке болтов и заклепок.

Изотермический отжиг

Изотермический отжиг заключается в нагреве стали до температуры Ас3 + (30–50°С), последующего ускоренного охлаждения до температуры изотермической выдержки ниже точки А1 и дальнейшего охлаждения на спокойном воздухе. Изотермический отжиг по сравнению с обычным отжигом имеет два преимущества:

— больший выигрыш во времени, т. к. суммарное время ускоренного охлаждения, выдержки и последующего охлаждения может быть меньше медленного охлаждения изделия вместе с печью;

— получение более однородной структуры по сечению изделий, т. к. при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Патентирование

Патентирование — операция отжига, как правило назначаемая для пружинной проволоки, с содержанием углерода 0,65 — 0,9%, перед волочением. Процесс заключается в аустенитизации металла и последующим пропускании его через расплав солей с температурой 450 — 550°С (на ДИПА это температуры изотермической выдержки в области минимальной устойчивости аустенита). Это приводит к образованию тонкопластинчатого троостита или сорбита, который позволяет получать степени обжатия более 75% для волочения и окончательное временное сопротивление 2000 — 2250МПа после ХПД.

Нормализационный отжиг (нормализация стали)

Нормализационный отжиг или нормализацию стали применяют как промежуточную операцию для смягчения стали перед обработкой резанием и для общего улучшения ее структуры перед закалкой. При нормализации доэвтектоидную сталь нагревают до температур Ас3 + (30–50°С), заэвтектоидную до Асм + (30–50°С) и после выдержки охлаждают на спокойном воздухе.

Ускоренное охлаждение по сравнению с отжигом обуславливает несколько большее переохлаждение аустенита, поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зерно.

Прочность стали после нормализации несколько выше, чем после отжига. В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки Асм вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе не успевает образовать грубую сетку, понижающую свойства стали. В доэвтектоидной стали, как говорилось выше, нормализация позволяет устранить крупное зерно после перегрева и видманштетт после нарушения цикла ГПД.

Описание процесса и цель рекристаллизационного отжига

Рекристаллизационный отжиг — это процесс термообработки, используемый для изменения свойств холодного металла. В этой статье обсуждаются причины предварительного формирования рекристаллизационного отжига, металлургические изменения, которые происходят внутри металла при холодной обработке и отжиге, влияние этих металлургических изменений на свойства металлов, а также влияние температуры и времени отжига на конечную микроструктуру и свойства отожженных металлов.

Принцип

Многие процессы изготовления металла включают холодную обработку, такую как лист холодной прокатки и листовая сталь, волочение проволоки и глубокая волочение. В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

Во время этого процесса отжига происходят металлургические изменения, которые возвращают металл в его состояние после холодной обработки. Эти изменения приводят к снижению текучести металла и прочности на растяжение, а также к повышению его пластичности, что обеспечивает дальнейшую холодную обработку. Для того чтобы эти изменения произошли, металл должен быть нагрет выше температуры его рекристаллизации. Температура рекристаллизации для конкретного металла зависит от его состава.

Металлургические эффекты холодной обработки

Во время холодной обработки увеличивается число дислокаций в металле по сравнению с его предварительно холодной обработкой. Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

Металлургические эффекты рекристаллизационного отжига

Во время рекристаллизационного отжига в холодном металле образуются новые зерна. Эти новые зерна имеют значительно уменьшенное количество дислокаций по сравнению с металлом холодной обработки. Это изменение возвращает металл в состояние после холодной обработки, с более низкой прочностью и повышенной пластичностью.

В течение продолжительного времени при температуре отжига некоторые из вновь образованных зерен растут за счет соседних зерен. Некоторое дальнейшее снижение прочности и повышение пластичности увеличивается по мере того, как средний размер зерна увеличивается во время фазы роста зерна в процессе отжига.

Конечный размер зерна зависит от температуры отжига и времени отжига. Для конкретной температуры отжига, поскольку время при температуре увеличивается, размер зерна увеличивается. В течение определенного времени отжига по мере увеличения температуры размер зерна увеличивается. Кусок металла с крупными зернами имеет меньшую прочность и пластичность, чем кусок металла из того же сплава с более мелкими зернами.

Металл после рекристаллизационного отжига

На рисунке показаны микрофотографии латунного сплава, который был подвергнут холодной прокатке до 50% его первоначальной толщины и отожжен при двух разных температурах. На рисунке слева показана микроструктура холоднокатаного образца. Центральная фигура показывает микроструктуру образца, который был подвергнут холодной прокатке и затем отожжен при 1022 ° F (550 ° C) в течение 1 часа. На рисунке справа показана микроструктура образца, который был подвергнут холодной прокатке и затем отожжен при 1202 ° F (650 ° C) в течение 1 часа.

Холоднокатаный образец имел предел текучести 80 тыс.фунтов / кв.дюйм (550 МПа). Образец, который был отожжен при 1022 ° F (550 ° С) в течение 1 часа, имел предел текучести 11 тыс. Фунтов / кв. Дюйм (75 МПа). В этом образце много мелких зерен. Образец, который был отожжен при 1202 ° F (650 ° C) в течение 1 часа, имел предел текучести 9 тыс. Фунтов / кв. Дюйм (60 МПа). Меньше крупных зерен присутствовало в этом образце по сравнению с центральным образцом.

Другая причина перекристаллизации отжига

В дополнение к включению дополнительной холодной обработки, рекристаллизационный отжиг также используется в качестве конечного этапа обработки для получения металлического листа, пластины, проволоки или прутка с определенными механическими свойствами. Регулирование температуры и времени отжига, скорости нагрева до температуры отжига и количества холодной обработки перед отжигом важно для получения нужного размера зерна и, следовательно, требуемых механических свойств.

Этапы процесса

Рекристаллизационный отжиг на примере сплава Тантала

Изучено влияние рекристаллизационного отжига на коррозионное поведение сплава Ta-4% W. Установлено, что деформированный образец содержит высокоплотные дислокации и границы дислокаций. Во время отжига эти дислокации и границы дислокаций заменяются перекристаллизованными зернами до тех пор, пока сплав не будет полностью рекристаллизован. И анодное растворение, и катодная активность гораздо более блокированы.

Постепенное смещение потенциала коррозии в сторону отрицательных значений и плотности тока коррозии уменьшается, а сопротивление поляризации увеличивается после отжига, что указывает на повышенную коррозионную стойкость сплава. Такое усиление обусловлено увеличением мало-Σ-совпадающих границ узловой решетки и уменьшением дислокаций и границ дислокаций.

Сплавы тантала (Та) привлекают большой интерес во многих технологических применениях, таких как электронная промышленность, высокотемпературные применения, имплантаты для химической обработки и восстановления костей, за их превосходные свойства высокой плотности, высокой температуры плавления, хорошей биосовместимости и высокой коррозионной стойкости.

Для защиты конструкционных материалов, например нержавеющих сталей или сплавов на основе никеля от сильной коррозии во время обработки сильной коррозионной среды, сплавы Та обычно обрабатывают в виде тонких слоев на поверхностях этих материалов для достижения коррозионной стойкости. Во время такой обработки в этих сплавах образуются кристаллографические дефекты, которые влияют на его коррозионную стойкость во время такого процесса.

Коррозия и сопротивление

В ходе опыта нанесли сплав Та на поверхности чистого титана и обнаружили, что покрытие Та демонстрирует отличную коррозионную стойкость при различных концентрациях серной кислоты. Однако в этих исследованиях игнорировалась коррозионная стойкость самого Та, так как Та намного превосходит другие антикоррозийные сплавы в серной кислоте.

Ученые наблюдали коррозионное поведение сплавов Ti – Ta и Nb – Ta в растворах серной кислоты и обнаружили, что скорости коррозии всех материалов увеличиваются с увеличением содержания Ta. Исследователи предположили, что Ta может быть использован в качестве материала реактора для высокотемпературных применений до 360 ° C с сильно окисляющимися средами.

На форму поляризационных кривых сильно влияет концентрация серной кислоты при электрополировании Ta в сернокислотно-метанольных электролитах. Также они сообщили, что некоторые данные о коррозии для сплавов Та в 0,5 MH 2 SO 4при 22,7 ° С.

Тем не менее, связь между микроструктурой и коррозионным поведением сплава Та была менее исследована; и нет известных исследований влияния деформационного и рекристаллизационного отжига на коррозионные свойства Та. Поэтому целью исследования является изучение влияния рекристаллизационного отжига на коррозионные свойства деформированных сплавов Та в серной кислоте. Для этого были проведены тесты потенциодинамических поляризационных кривых, электрохимическая импедансная спектроскопия (EIS), дифракция электронного рассеяния (EBSD) и просвечивающая электронная микроскопия (TEM), а также обсуждалось влияние отжига на коррозионное поведение сплава.

Материалы и методы

Толщина проката составляет 1,5 мм. Образцы размером 12 мм в длину в направлении прокатки (RD) и шириной 10 мм в поперечном направлении (TD) были вырезаны из рулонного листа, а затем отожжены при 1200 ° C в течение 10 минут и при 1350 ° C в течение 240 мминут. соответственно. Электрохимические измерения проводили на многофункциональной электрохимической рабочей станции (модель CS350) с использованием обычной системы трехэлектродных ячеек, т.е. образец выступает в качестве рабочего электрода, 1 см 2. платиновый лист в качестве противоэлектрода и насыщенный каломельный электрод (SCE) в качестве электрода сравнения. Электролизер, подготовленный для плоского листа, имеет фиксированное отверстие диаметром 5 мм для экспонирования поверхности образца (площадь 0,196 см 2 ) и емкость 100 мл.

Чтобы избежать влияния щелевой коррозии, тонкий слой 703 герметика был размазан вокруг отверстия. До испытаний EIS было время ожидания 1000 с для получения установившегося состояния, а затем проводились испытания EIS при стабилизированном потенциале разомкнутой цепи (OCP) в диапазоне частот от 100 кГц до 10 мГц и при напряжении 10 мВ возмущение амплитуды сигнала напряжения.

Микроструктуры и результаты

Микроструктуры как деформированных, так и отожженных образцов были охарактеризованы методами EBSD и TEM. Образцы EBSD полировали в смеси плавиковой кислоты и серной кислоты (1: 9 по объему) при комнатной температуре, а затем характеризовали с помощью системы «Oxford AZtec» EBSD на сканирующем электронном микроскопе JEOL 7800F (производство SEM, Akishima, Япония), работающем при 20 кВ.

Фольги ТЕА были приготовлены с использованием обычной двухструйной технологии в смеси плавиковой кислоты, серной кислоты и метилового спирта (1: 5: 94 по объему) при 243 К, а затем наблюдались в ТЕА JOEL JEM 2100, работающем при 200 кВ.

Результаты и обсуждение

На рис. 1 (под этим блоком текста) приведены потенциодинамические кривые поляризации и графики Найквиста сплава Та. Из потенциодинамических поляризационных кривых (рис. 1, а) видно поведение поляризации деформированного образца намного больше похоже на более ранние результаты то есть анодное и катодное поведение Та.

Для деформированного образца существует точка перехода, при которой анодный наклон графика резко изменяется, и анодный ток слегка увеличивается с увеличением более положительного потенциала. Анодное растворение продолжается с постоянной скоростью. Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

для образца, отожженного при 1200 ° С в течение 10 минут, и образца, отожженного при 1350 ° С в течение 240 минут, соответственно.