что такое прецизионная обработка

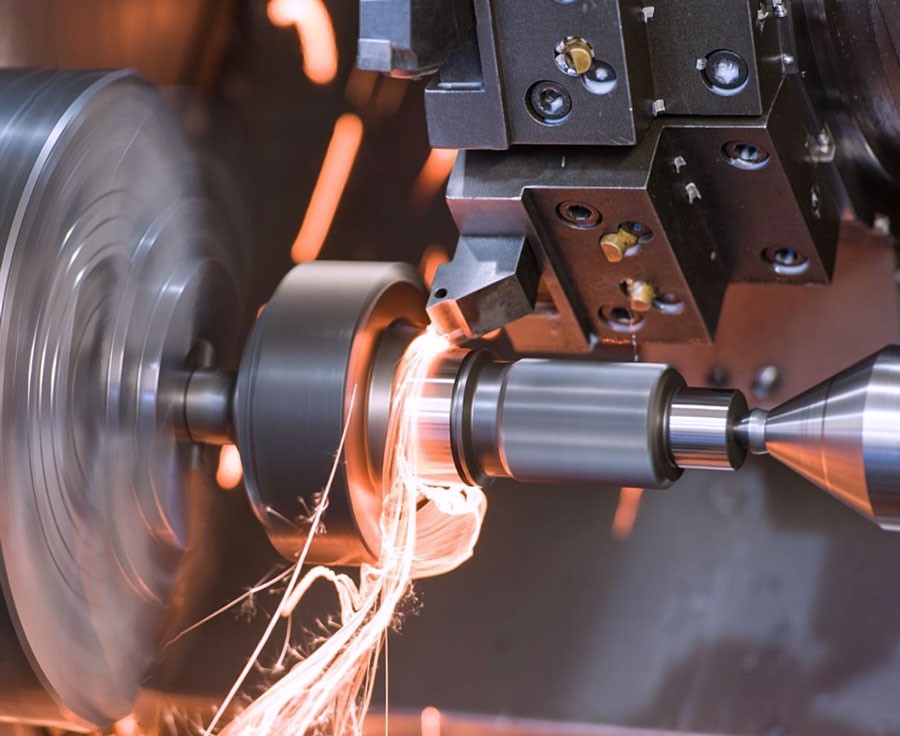

Прецизионная токарная обработка. Прецизионное точение (Видео)

Прецизионная токарная обработка (тонкое обтачивание и растачивание, алмазная обработка) характеризуется высокими скоростями резания (100—1000 м/мин и более), малыми подачами (0,01—0,15 мм/об) и глубинами резания (0,05—0,3 мм) при высокой виброустойчивости технологической системы. Детали из стали, в процессе обработки которых имеют место ударные нагрузки (при наличии пазов, пересекающих отверстий и др.), а также детали из стали и высокопрочного чугуна высокой твердости обрабатывают при более низких скоростях резания (до 50 м/мин). В некоторых случаях при обработке деталей из стали и высокопрочного чугуна повышенной твердости, при наличии оборудования высокой жесткости, мощности и соответствующей частоты вращения шпинделя целесообразно применять резцы, армированные СТМ, скорости резания могут быть увеличены до 150 м/мин и более.

Прецизионное точение обеспечивает получение поверхностей правильной геометрической формы, с точным пространственным расположением осей и параметр шероховатости поверхности Ra = 0,63 — 0,063 мкм, вместе с тем этот метод высокопроизводителен.

При растачивании деталей из медных сплавов резцами, армированными алмазами или композиционными материалами, с использованием шпиндельных головок с высокоточными подшипниками можно получить параметр шероховатости поверхности Rа = 0,032 — 0,020 мкм, при растачивании деталей из алюминиевых и бронзовых сплавов Ra = 0,063—0,04 мкм. При использовании стандартных шпиндельных головок и тех же условиях можно обеспечить параметр шероховатости поверхности Ra = 0,50-0,16 мкм.

Вследствие малых сечений стружки силы резания и нагрев детали во время обработки незначительны. Это исключает образование большого деформированного поверхностного слоя и позволяет ограничиваться малыми силами при закреплении детали для обработки. Точность получаемых размеров 8 —9-го квалитета, а при определенных условиях 5 —7-го квалитета. На отделочно-расточных станках обычно выдерживают допуск 5—15 мкм на диаметре 100 мм, отклонение от круглости и конусообразность — в пределах 3-10 мкм.

Более высокую точность получают при обработке деталей из цветных сплавов, при обработке деталей из стали и чугуна точность ниже, так как в большей степени сказывается влияние износа резца в процессе работы. Точность обработки при растачивании зависит от отношения длины к диаметру обрабатываемой поверхности. При обработке на отделочно-расточных станках отверстия, у которых отношение длины к диаметру меньше 2, принято считать короткими, равное 2 — 4 — средними, больше 4 — длинными.

Прецизионное точение часто применяют перед хонингованием, суперфинишированием, притиркой. У точных цилиндрических колес после токарной обработки на вертикальных многошпиндельных полуавтоматах одновременно растачивают отверстия и подрезают торцы с допуском 0,015—0,02 мм на диаметр и 0,05 мм на линейные размеры, хонингуют отверстия и суперфинишнруют торцы.

Прецизионные работы имеют большую степень важности для получения изделий с высокой точностью поверхностей./// Общие сведения о технологии

Прецизионная электромеханическая обработка (ПЭХО) — это передовой метод обработки металла, позволяющая создавать продукты, производство которых с помощью традиционных технологий затруднительно или невозможно. Прецизионную ЭХО можно использовать для обработки практически любых металлов и сплавов.

Из этого видеоролика вы можете узнать больше о технологии прецизионной ЭХО и ее преимуществах в сравнении с традиционными методами обработки металла.

/// ПРЕЦИЗИОННАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА (ПЭХО)

Прецизионная электромеханическая обработка, сокращенно ПЭХО — это передовая технология обработки металла, позволяющая обрабатывать изделия, производство которых с помощью традиционных методов затруднительно или невозможно. Это чрезвычайно точный процесс, позволяющий обрабатывать любые электропроводные материалы, поскольку в основе данной технологии лежит метод электролиза (т. е. химические реакции, в частности, разложение, которые происходят в электролите под воздействием электрического тока). К многочисленным материалам, для обработки которых может использоваться эта методика, относятся в том числе и усовершенствованные и трудно поддающиеся обработке сплавы металлов любой твердости, прочности и тепловых характеристик.

В рамках данного технологического процесса металлическая заготовка растворяется (обработка) в определенных местах под воздействием электричества (электрическое воздействие) и химических веществ (химическое воздействие), пока ей не будет придана сложная трехмерная форма, необходимая для конечного продукта.

Катод (электрод) не касается анода (обрабатываемой детали). Материал не режется, а растворяется.

/// ПОДРОБНОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

В процессе прецизионной ЭХО металл заготовки растворяется под регулируемым воздействием постоянного тока в электролитической ячейке. Заготовка выполняет функцию анода и отделяется (на расстояние, которое может составлять всего 10 мкм) от инструмента, который выполняет функцию катода. Таким образом, заготовка и рабочий инструмент никогда не соприкасаются. Электролит — как правило, водно-солевой раствор — прокачивается под давлением через зазор между электродами, смывая металл, который растворяется на поверхности заготовки. По мере того как электродный инструмент приближается к заготовке, чтобы сохранять постоянную дистанцию, заготовке придается форма, соответствующая перемещению инструмента.

Прецизионная ЭХО напоминает гальванопластику наоборот: вместо нанесения материала при прецизионной ЭХО он удаляется. Эту технологию можно также описать как процесс, противоположный электрохимическому и гальваническому покрытию или процессу осаждения. Благодаря бесконтактному характеру процесса на обрабатываемую деталь не оказывается механической или термической нагрузки.

Важной характеристикой при оценке эффективности нетрадиционных процессов обработки является такой показатель, как скорость удаления материала. При прецизионной ЭХО удаление материала происходит за счет растворения материала заготовки на атомном уровне. Кроме того, в отличие от прошлых поколений решений в области прецизионной ЭХО, новая усовершенствованная технология прецизионной ЭХО основана на использовании импульсов электрического тока и вибрирующей оси. Такой подход позволяет обрабатывать изделия даже при минимальном расстоянии в несколько микрометров от обрабатываемой поверхности, а также придавать им сложные формы внутри и снаружи.

В процессе прецизионной ЭХО задействованы четыре установки: механическая, технического водоснабжения, управления и питания, которые представлены следующими модулями:

График А. Технологический цикл прецизионной ЭХО: направление оси механической вибрации

Схематическое представление синусоидной вибрации и электрических импульсов, вызывающих растворение материала. Механическая вибрация с амплитудой 400 мкм обеспечивает цикл омывания и технологический цикл с частотой импульса, регулируемой в пределах от 0,5 мсек до 5 мсек. Кроме того, возможно также исследование и (или) производство продукции с применением более ранней методики, основанной на использовании постоянного тока. Это может быть особенно целесообразно в тех случаях, когда скорость обработки важнее, чем степень точности.

График B. Технологический цикл прецизионной ЭХО: катодно-анодная реакция

Выше представлена схема процессов, происходящих между вибрирующим электродом (с регулируемой частотой вибрации в пределах 20-50 Гц) и заготовкой с скопированной формой электрода. Технологическая жидкость (электролит) служит токопроводящей средой и средой переноса продуктов реакции, которые состоят из ионов металла, гидроксидов и оксидов металла, газа и тепла.

/// ПРЕИМУЩЕСТВА ПРЕЦИЗИОННОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

Технология прецизионной электрохимической обработки (ЭХО) обладает множеством преимуществ по сравнению с традиционными методами обработки. Ниже приведены четыре группы таких преимуществ:

Orionweg 55

8938 AG Leeuwarden

The Netherlands

T. +31 (0)6 22 37 97 50

Основы прецизионной металлообработки

Прецизионной металлообработкой именуется такая обработка металлических заготовок и металлопроката, при которой обеспечиваются высокая точность и малые погрешности, составляющие сотни, а то и десятки и даже единицы микрон. Сам термин «прецизионный» произошёл от французского слова precision – точность. Поэтому вполне допустимо называть такую металлообработку высокоточной.

Продукция, изготавливаемая с микронной степенью точности, используется в производстве научного оборудования, робототехнике, военной промышленности и других ответственных отраслях машиностроения. Даже станкостроительные заводы используют прецизионные металлоизделия – в станках с ЧПУ.

Высокоточными могут быть следующие металлообрабатывающие операции.

Для осуществления высокоточной металлообработки используются специальные прецизионные станки, оснащаемые особым инструментом, обеспечивающим высокую степень точности точения, фрезерования и других операций.

Два типа прецизионной металлообработки

Существует два концептуально разных вида высокоточной обработки металлических заготовок. Во-первых, металлообработка выполняется для создания изделий заданной формы и с указанными в проекте линейными размерами. Сюда как раз и относятся 4 верхние операции из приведённого выше списка. И, во-вторых, обработка изделия производится для обеспечения чистоты их поверхности. Эту задачу решает шлифовка. Правда, в случае прецизионной металлообработки данную операцию называют полировкой, но, тем не менее, её сути это не меняет.

На реальном производстве оба вида часто сочетаются в одном технологическом процессе. Например, при изготовлении таких ответственных деталей, как лопатки турбин авиационных двигателей требуется и точнейшее соблюдение линейных размеров изделий, и практически зеркальная полировка их поверхностей.

Как обеспечить высокую точность металлообработки?

Микронная точность обработки металлических заготовок обеспечивается с помощью следующих решений:

Все эти меры дают возможность получать детали с заданными геометрическими параметрами, отвечающими проектным требованиям.

Кроме того, для обеспечения высокой точности металлообработки нужно устранить или хотя бы минимизировать влияние человеческого фактора. По статистике, причиной примерно 40% любого производственного брака являются ошибки специалиста, работающего на станке. Именно поэтому в прежние времена прецизионные металлоизделия изготавливались в течение нескольких смен – рабочим давали возможность отдохнуть и восстановить силы.

Теперь высокоточные изделия производятся на автоматизированных станках, оснащённых средствами ЧПУ, которые функционируют без участия человека. В этих машинах всеми процессами управляет электроника, не допускающая ошибок и действующая без погрешностей.

Лазерная микрообработка

Прецизионная обработка заготовок и готовых изделий

Лазерный центр предоставляет услуги по лазерной микрообработке. Работы выполняются на современных лазерных машинах с различными типами лазеров и прецизионными кинематическими системами на линейных двигателях на гранитном основании.

Перечень предоставляемых услуг:

Требования к чертежам

Заказы на обработку принимаются в виде чертежей в любом векторном формате.

Мы так же готовы подготовить для вас чертежи по вашим эскизам, ТЗ или описанию.

Написать нам

Цены на услуги

Стоимость услуг зависит от сложности и срочности работы рассчитывается индивидуально для каждого заказа

Примеры выполненных работ

Маркировка керамических пластин

Раскоротка оксид олова на стекле

Качественная обработка текстолита, фемто

Зачистка контактов текстолита

Резка сапфировой приборной пластины на чипы 2,63 х 3,03 мм

Резка двухдюймовой сапфировой пластины на соломку 1,0 х 0,6 х 30 мм

Резка сапфировой приборной пластины на чипы 350 х 350 мкм

Оптический элемент со специальным покрытием 1,4 х 2,0 мм

Бездефектная кромка стекла и фаска получены методом ЛУТ

Резка поликора 1 мм

Перфорация отверстий в металлах диаметром 50-100 мкм

мягкая маркировка арсенида галлия

микромаркировка арсенида галлия

лазерная резка и сверление поликора

лазерная резка и сверление поликора

лазерная резка и сверление поликоровых пластин

Микрообработка выделяется в отдельный, быстро развивающийся класс лазерных технолгий, в связи с расширением применения лазеров для обработки материалов и изделий электронной техники, микромеханики, специальной техники, необходимости корректировкиконструктивных и функциональных характеристик собранных изделий без механического контактирования, приводящего к деформации структуры и параметров изделий.

Основными отличительными особенностями технологии микрообработки являются:

Для выполнения этих требований создается специальное оборудование, которое должно обеспечивать:

Минимальный размер лазерного пятна.

Импульсный режим воздействия с оптимальной энергией, длительностью и частотой повторения импульсов.

Повышенную скорость и точность позиционирования и перемещений лазерного пятна и изделия.

Оптимальную для данного материала длину волны излучения.

Управление и контроль параметрами и режимами обработки.

Основным физическим параметром микрообработки является плотность мощности (энергии) в пятне лазерного излучения. Значение этого параметра должно реализовывать испарительный механизм удаления материала с минимальным образованием жидкой фазы. Важное значение имеет выбор длительности импульса, длины волны излучения, частоты повторения, определяющих тепловое воздействие на материал.

Так, например, использование лазеров с пико и фемтосекундными длительностями импульсов позволят передавать энергию в материал, удалять или изменять его структуру за период времени меньший, чем характерное время развития тепловых процессов. Это дает возможность практически устранить термическое воздействие лазерного излучения на обрабатываемый материал. Еще одно преимущество использования таких лазеров связано с высокой пиковой мощностью импульсов излучения, что обеспечивает удаление материала за счет испарения и дает возможность реализовать бездефектную ;чистую обработку.

В то же время, использование лазеров с длиной волны обеспечивающей полное поглощение лазерного излучения материалом, позволяет вести обработку за счет локального медленного нагрева при наличии продувки газом, что дает возможность получать качественную резку и прошивку.

Группа компаний «Лазеры и аппаратура» производит широкую номенклатуру современных лазерных машин для прецизионной обработки и микрообработки серий МЛП. Эти машины успешно работают на российских предприятий различных отраслей промышленности.

На нашем технологическом участке выполняющем услуги в настоящее время используются следующие лазерные машины:

МЛП1-2106 на основе одномодового импульсного СО2 лазера

МЛ1-015 на основе квазинепрерывного волоконного лазера

МЛП2 с импульсным волоконным лазером

МЛП1- 002 (001) с нансекундными лазерами

МЛП1 с импульсным лазером с ламповой накачкой

МЛП1- Мульти с фемтосекундным лазером

Это оборудование обеспечивает выбор оптимальных параметров обработки, длины волны излучения лазера, длительности импульса и мощности энергии импульса, для каждого вида обработки.

Прецизионная металлообработка – обработка металла с высокой точностью

Прецизионная металлообработка – один из видов обработки металлических деталей, который обеспечивает высокую точность и небольшие погрешности, равные сотни, десятки и даже единицы микрон. Высокие требования предъявляются не только к точности производимой продукции, но и к качеству материала.

Металлические изделия, изготовленные с микронной точностью, используются в таких важных отраслях промышленности как станкостроение, робототехника, военная промышленность, производство научного оборудования и др. Важным полем применения является изготовление уникальных деталей, именно тут полностью востребованы все преимущества металлообработки ЧПУ. Даже в металлообрабатывающих станках с ЧПУ тоже используются высокоточные металлические детали.

Высокоточными операциями обработки металла могут быть:

Токарная обработка деталей позволяет изменять форму изделий, обрабатывая как их внешние, так и внутренние поверхности. Фрезерование металла позволяет за одну установку детали обрабатывать различные поверхности, такие как выступы и фаски, с погрешностью около10 мкм.

Важный этап производства – это сверление отверстий, оно может выполняться как с помощью фрезерных станков, так и с использованием специального оборудования. На этом этапе важны охлаждение, размер и форма пазов сверла, а также материал и особенности его заточки. Также необходимо учитывать скорость вращения. Например, при токарной обработке меди и бронзы требуется использовать разные сверла, так как медь намного мягче бронзы, имеет меньшую прочность и не требует охлаждения, хотя охлаждение значительно ускоряет процесс.

Шлифовка и полировка детали – это процесс изменения шероховатости поверхности для придания изделию окончательной точности и окончательного внешнего вида. На этом этапе осуществляется доводка детали в соответствии с техническими требованиями. На высокоточных станках можно выполнять электроэрозионную обработку поверхности изделия с помощью электрических разрядов для достижения заданных параметров с точностью до 10 мкм.

Для проведения высокоточной обработки металлов используется специализированное высокотехнологичное оборудование, оснащенное специальным инструментом и гарантирующее высокую точность при токарных, фрезерных и других операциях.

Направления и виды высокоточной обработки металла

Высокоточную обработку металлических деталей можно разделить на:

В реальном производстве высокоточных металлических изделий оба вида часто совмещаются в одном технологическом процессе. Например, при изготовлении таких ответственных деталей, как лопатки турбин авиационных двигателей, требуется как точное соблюдение размеров изделий, так и почти зеркальная полировка их поверхностей.

Также существует два основных направления прецизионной обработки металла – массовое и штучное производство деталей. В первом случае ключевое значение имеет настройка автоматизации производства продукции, соответствующей требованиям технической спецификации, с небольшим участием персонала. Во втором случае роль автоматизации невелика, а качество выпускаемой продукции напрямую зависит от оператора станка и технолога.

Очевидно, что массовое производство металлических деталей обходится существенно дешевле на единицу продукции, чем штучное.

Способы обеспечения высокой точности обработки металла

Обработка металлических деталей с точностью до микрометра гарантируется следующими мерами:

Все эти пункты позволяют получать изделия с заданными геометрическими параметрами, отвечающими проектным требованиям.

Вместе с тем, для обеспечения высокой точности металлообработки необходимо исключить или по крайней мере минимизировать влияние человеческого фактора. Именно поэтому высокоточные изделия производятся на автоматизированных станках с ЧПУ, которые работают без вмешательства человека. Все процессы, производимые на таком оборудовании, контролируются электроникой, которая не допускает ошибок и погрешностей.

Логично, что высокоточная обработка металла предполагает наличие двух основных элементов – современного технологичного оборудования и квалифицированного персонала. Но не менее важна функция отдела технического контроля (ОТК), который проверяет изделия на соответствие и позволяет гарантировать качество выпускаемой продукции.

Компания ОснасткаСпецСервис уделяет большое внимание контролю качества высокоточного производства. Контрольно-измерительные работы производятся на 5-осевой координатно-измерительной машине Wenzel LH65 (Германия). Высококвалифицированные конструктора, технологи и другие специалисты компании имеют большой опыт производства высокоточных деталей и гарантируют качество выпускаемых изделий.