что такое препрег для печатных плат

Препреги в печатных платах

Препрегом называют разновидность прокладочного изоляционного материала, служащего для склеивания заготовок внутренних слоёв у многослойной печатной платы. Такие материалы используются и в производстве ламинатов, из которых потом для МПП делают ядра.

Стеклоткань

Стеклянные волокна обычно очень тонкие, с диаметром на 5-10 мкм. Они настолько тонкие, что обрабатываются по технологиям из текстильной промышленности. Оксиды щелочных металлов не применяются в изготовлении стёкол, поскольку ухудшают характеристики.

Существует много способов для производства стекловолокна. Можно описать лишь один, получивший самое широкое распространение.

Размер полученного стекловолокна регулируют, меняя температуру и скорость вращения барабана. Для получения качественного материала применяют чаще всего алюмоборосиликатные, боросиликатные и алюмосиликатные его разновидности. Чистый кварц менее технологичен в обработке, потому его применяют редко.

Что дальше?

Из скрученных волокон получается стеклянная пряжа. Для получения стеклоткани пользуются обычным ткацким оборудованием. Виды переплетения бывают различными. Обычное или полотняное переплетение получило самое широкое распространение.

При этом нити утка с основой стеклоткани переплетаются равномерно. Пряжа более высокого качества составляет основу материала. Нити в данном случае отличаются более сильным скручиванием. Это позволяет стеклоткани легче переносить износ и механические нагрузки во время производственного процесса.

Препреги что это такое + технология для малого бизнеса

Главная страница » Препреги что это такое + технология для малого бизнеса

Одним из наиболее продвинутых методов изготовления композитных компонентов является использование препрегового армирования из углеродного волокна, отверждённого под воздействием тепла и давления. Используя препреги, становится доступным производство деталей профессионального исполнения с высоким качеством поверхности, низким содержанием смолы и отличными структурными характеристиками. Пропитанное углеродное волокно легко обрабатывается, карбон разрезается и точно укладывается в детализированные сложные формы. В общем, препреговая технология — процесс идеальный для изготовления небольших сложных деталей, которые намного сложнее делать при использовании альтернативных процессов, например, традиционного ламинирования, вакуумной упаковки или заливки смолой.

Что следует понимать под термином «препрег»?

Собственно, препрег (prepreg) — это композитный армирующий материал, подобный углеродному волокну, предварительно пропитанный активированной смолой. Система смол под использование представляет практически безальтернативный вариант — эпоксидную смолу. Предполагается, что эпоксидная смола смешана с отвердителем на стадии производства, перед тем как начинается пропитка сухой армирующей ткани для армирования «препрега».

Наиболее распространенный способ изготовления композитной детали из армированного препрега сопровождается следующими действиями:

Промышленные автоклавы выходят за рамки бюджета частных лиц и большинства малых предприятий. Между тем, отверждение препрегов в печи (вне автоклава), рассматривается вполне эффективным и доступным способом в рамках технологии. Такой подход способен освоить практически любой предприниматель.

Специальный состав эпоксидной смолы гарантирует, что при температуре окружающей среды процесс отверждения проходит медленно (до нескольких недель). Если же температура среды ниже нулевой отметки (- 20°C), процесс отверждения практически полностью прекращается.

Поэтому количеством времени нахождения смолы при комнатной температуре до того момента, как произойдет заметное частичное отверждение, рассматривают «сроком службы материала». Другой значимый технический момент — препрег может храниться в морозильной камере и оставаться пригодным для использования после оттаивания. Этот, так называемый «срок хранения морозильной камеры», определяет «срок годности» системы.

Как обрабатывать препрег?

При комнатной температуре системы на препреговых смолах имеют настолько высокую вязкость, что даже если изготовлены из неотверждённой смолы, позволяют легко обращаться с прототипом. Вязкость при комнатной температуре и другие свойства конкретной системы смол определяют уровень «липучести» препрега. Более мягкие препреги требуют деликатного обращения, так как прилипают к поверхностям пресс-формы. Менее липкие препреги обрабатываются легче, учитывая меньшую степень липучести к поверхности формы.

Только при повышенных температурах (температура отверждения) эпоксидная смола действительно начинает реагировать и твердеть должным образом, поэтому препреги всегда необходимо отверждать в печи. Типичные температуры отверждения для препрегов находятся в диапазоне от 60-180°С. Причём наиболее распространенная температура отверждения для предварительно создаваемых автоклавных препрегов составляет около 100°С.

Температуры отмеченного диапазона достаточно легко получать в конструкциях бытовых и коммерческих печей, используемых для приготовления пищи. Также применимы печи других типов, включая установки сушки краски и порошковых покрытий. Допустимо успешно отверждать препреги (частично), не имея активной вакуумной линии в составе печи, но, применение вакуумной линии является предпочтительным фактором.

Начальные моменты рабочего процесса

Как и для многих композитных процессов, ключ к успешному изготовлению деталей из препрега на основе углеродного волокна заключается в использовании правильных материалов и технологий на протяжении всего процесса. Изменения типовых применяемых материалов:

способно оказать существенное влияние на конечный результат. Поэтому на первых порах освоения технологии препрега, желательно применять материалы, упоминаемые в этой статье.

Процесс производства карбоновых препрегов вне автоклава не требует специального оборудования. Как правило, достаточно иметь:

Относительно используемых печей упоминалось выше, поэтому рассмотрим момент рабочей формы.

Форма для организации производства препрега

Поскольку препрег необходимо отверждать при температуре около 100°С, важно, чтобы форма, на которую будет ламинироваться препрег, могла выдерживать эту температуру без размягчения, деформации или ухудшения. Система смолы, используемая в препреге, является эпоксидной, и поэтому также важно, чтобы материал пресс-формы был совместим с эпоксидной смолой.

По этим двум причинам стандартные полиэфирные формы не подходят для изготовления деталей на основе углеродного волокна и не могут использоваться в деле. Вместо этого рабочие формы допускается готовить, применяя:

Вариант последний в списке обеспечивает хорошую совместимость, доступен по цене.

Базовый инструментарий для работы с препрегами

Базовым инструментом для работы с препрегами является набор, включающий:

Материалы и оборудование на примере набора «Easy Composites»

В основном такого рода материалы предназначены для отверждения при очень высоком давлении в автоклаве и, благодаря таким условиям, получается чистый продукт — без раковин и отверстий. Однако если обработка до твёрдого состояния в печи выполняется только под вакуумом, велика вероятность дополнительной поверхностной обработки по удалению такого рода дефектов.

По этой причине в качестве поверхностного слоя используется специальная заготовка «Easy-Preg», разработанная специалистами «Easy Composites». Этот специальный препрег имеет слой твёрдой полимерной плёнки на одной стороне материала, полностью и плотно соприкасающийся с поверхностью формы. На обратной стороне находится сухая ткань. Такое структурное построение под вакуумом обеспечивает полное удаление воздуха.

Специальный поверхностный слой комбинируется с одним или несколькими слоями препрега «Vari-Preg», разработанного для идеального совместного отверждения с «Easy-Preg» при помощи совершенно прозрачной эпоксидной смолы. Таким способом ещё больше улучшается внешний вид отверждённого ламината.

С помощью этой специальной комбинации компонентов «Easy Composites» удаётся достичь профессионального качества деталей из углеродного волокна, используя только вакуумное давление и процедуру отверждение в печи. Толщина стенки готового продукта получается около 0,75 мм, что является идеальным параметром для многих неструктурных или наполовину структурных широко распространённых деталей:

Для более толстых, конструктивно габаритных деталей нужно лишь добавить дополнительные слои подложки, благодаря чему достигается желаемая толщина.

Технологией предполагается использовать материалы:

Технологией предполагается использовать оборудование:

Все вышеуказанные материалы и оборудование доступны в продаже, например, как стартовый набор «Easy Composites» для производства на основе углеродного волокна.

Хранение технологических препрегов

Препрег «Easy-Preg» и «Vari-Preg» набора «Easy Composites» долгое время хранится в замороженном виде (-18ºC) в запечатанных пакетах. Перед использованием материал извлекают из морозильной камеры, дают прогреться до комнатной температуры, оставленным в герметичном мешке (так предотвращается образование конденсата).

После достижения комнатной температуры материал готов к использованию и допускает хранение в условиях комнатной температуры в течение нескольких недель без ухудшения качества. Либо материал можно повторно упаковать в мешки и возвратить на длительное хранение в морозильную камеру.

Препреги — демонстрационное видео по теме

Ниже представлен видеоролик, наглядно демонстрирующий технологические возможности обработки углеродного волокна. Посредством такой технологии доступно создавать изделия различной конфигурации для современной техники:

КРАТКИЙ БРИФИНГ

Препрег: описание, технологии, преимущества и недостатки

Препреговая технология на протяжении многих лет является основой производства многих материалов, изделий и конструкций.

Препрег – это полуфабрикат композиционного материала, состоящий из волокнистого армирующего наполнителя и нанесённого с двух сторон связующего. Используют в первую очередь армирующий наполнитель из стеклянных и углеродных волокон. Связующее может иметь эпоксидную основу (или другой реактопласт, например фенольное связующее), может быть изготовлено на основе термопластов – полиэтилена или ПЭТФ. В зависимости от связующего, препрег может быть мягким и липким (эпоксидная основа) или жёстким и скользким (ПЭТФ).

Существует несколько методов изготовления препрега. Самый передовой и удобный – пропитка волокнистого материала расплавом связующего или расплавный метод. Таким образом на текущий момент изготавливают большую часть препрегов. Ещё один метод – пропитка раствором связующего и дальнейшая сушка. Несмотря на устаревшую и низкоэкологичную технологию, таким образом всё ещё изготавливается значительная часть препрегов. Существуют и другие технологии изготовления препрегов.

Наибольшее распространение имеют препреги на основе высоковязких эпоксидных смол, изготовленные методом пропитки расплавом. Такой материал имеет вид двусторонней клейкой ленты с защитными плёнками с одной или двух сторон. Различные другие виды препрегов обычно применяют в специализированных областях.

Процесс изготовления детали из препрега сводится к выкраиванию слоя заданной конфигурации препрега по шаблону или на режущем плоттере с дальнейшей выкладкой препрега на оснастку слой за слоем. После набора необходимой толщины деталь либо подвергается непосредственному формованию в прессе, либо производится сборка вакуумного мешка и дальнейшее формование в термошкафу или автоклаве.

Существует несколько технологий, смежных с препреговой технологией. Аналогичный препрегу материал – семипрег – или препрег с односторонней пропиткой. Также родственными технологиями являются технология RFIи применение препрега, изготовленного «дублированием» («Sprint»). При производстве препрега методом расплавной пропитки на первом этапе процесса производится плёнка связующего с заданной поверхностной плотностью. В ходе процесса волокнистый материал в виде тканей или ровинга помещается между двумя плёнками связующего и прикатывается горячими валками. В случае производства семипрега, плёнка связующего прикатывается горячими валками только с одной стороны. А в случае изготовления дублированного препрега – плёнка связующего приклеивается непосредственно к ткани и прикатывается холодными валками, в результате чего пропитки не происходит. Отличительной чертой процесса RFIявляется метод сборки детали, когда выкладка производится путём чередования отдельных слоёв волокнистого материала и отдельных слоёв плёнки связующего. Применение дублированного препрега и процесс RFIпозволяют получать изделия с низкой пористостью даже для толстостенных конструкций в связи с лёгкостью вакуумирования выкладки – слои ткани достаточно хорошо проводят воздух, и при плавлении плёнки связующего происходит инфузия расплава в волокнистый материал.

Схема вакуумного мешка для формования препрега содержит по порядку:

Схема может меняться с учётом вида препрега, а также с учётом количества смолы, содержащейся в препреге. При значительном газообразовании применяют паропроницаемые мембраны. При полном отсутствии и газообразования и начальной пористости непосредственно поверх препрега может быть уложена неперфорированная разделительная плёнка.

Материалы для печатных плат

Наша компания изготавливает печатные платы из высококачественных импортных материалов, начиная от типового FR4 и заканчивая СВЧ-материалами и полиимидом. В данном разделе мы определяем основные термины и понятия, применяемые в области проектирования и изготовления печатных плат. Раздел повествует о совсем простых вещах, знакомых каждому инженеру-конструктору. Однако и тут есть ряд нюансов, которые многие разработчики не всегда принимают во внимание.

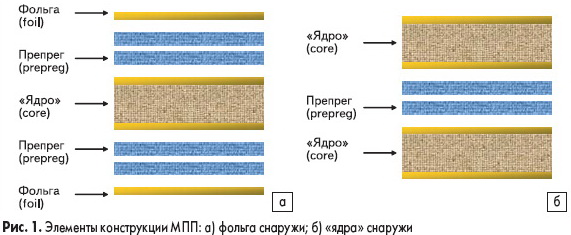

Конструкция многослойных печатных плат

Рассмотрим типовую конструкцию многослойной платы (рис. 1). В первом, наиболее распространенном, варианте внутренние слои платы формируются из двустороннего ламинированного медью стеклотекстолита, который называют «ядро». Наружные слои выполняются из медной фольги, спрессованной с внутренними слоями при помощи связующего — смолистого материала, называемого «препрег». После прессования при высокой температуре образуется «пирог» многослойной печатной платы, в котором далее сверлятся и металлизируются отверстия. Менее распространен второй вариант, когда внешние слои формируются из «ядер», скрепляемых препрегом. Это упрощенное описание, на основе данных вариантов существует множество других конструкций. Однако основной принцип состоит в том, что в качестве связующего материала между слоями выступает препрег. Очевидно, что не может быть ситуации, когда соседствуют два двусторонних «ядра» без прокладки из препрега, но структура фольга–препрег–фольга– препрег… и т. д. возможна, и часто используется в платах со сложными сочетаниями глухих и скрытых отверстий.

| Вид | Состав | Tg | Dk | Стоимость |

| FR4 | Слоистый эпоксидный материал из стекловолокна | > 130°C | 4.7 | 1 (базовая) |

| FR4 High Tg, FR5 | Материал со сшитой сеткой, повышенная термостойкость (RoHS-совместимый) | > 160°C | 4,6 | 1,2…1,4 |

| RCC | Эпоксидный материал без стеклянной тканой основы | > 130°C | 4,0 | 1,3…1,5 |

| PD | Полиимидная смола с арамидной основой | 260°C | 3,5–4,6 | 5…6,5 |

| PTFE | Политетрафлуор-этилен со стеклом или керамикой (СВЧ) | 240–280°C | 2,2–10,2 | 32…70 |

Tg — температура стеклования (разрушения структуры)

Dk — диэлектрическая постоянная

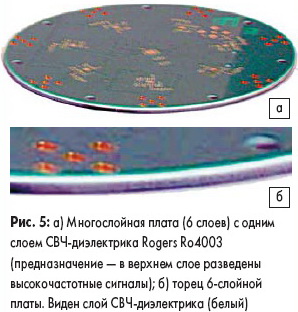

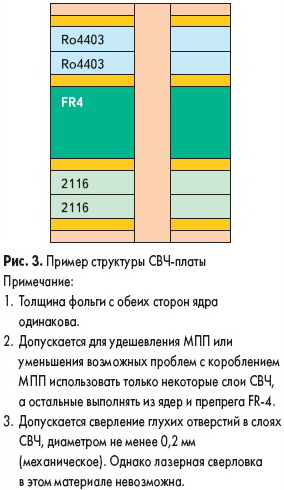

Основные виды и параметры материалов, применяемых для изготовления МПП, приведены в таблице 1. Типовые конструкции печатных плат основаны на применении стандартного стеклотекстолита типа FR4, с рабочей температурой, как правило, от –50 до +110 °C, температурой стеклования (разрушения) Tg около 135 °C. Диэлектрическая постоянная Dk у него может быть от 3,8 до 4,5, в зависимости от поставщика и вида материала. При повышенных требованиях к термостойкости или при монтаже плат в печи по бессвинцовой технологии (t до 260 °C) применяется высокотемпературный FR4 High Tg или FR5. При требованиях к постоянной работе на высоких температурах или при резких перепадах температур применяется полиимид. Кроме того, полиимид используют для изготовления плат повышенной надежности, для военных применений, а также в случаях, когда требуется повышенная электрическая прочность. Для плат с СВЧ-цепями (более 2 ГГц) применяются отдельные слои СВЧ-материала, или плата целиком делается из СВЧ-материала (рис. 3). Наиболее известные поставщики специальных материалов — фирмы Rogers, Arlon, Taconic, Dupont. Стоимость этих материалов выше, чем FR4, и условно показана в последнем столбце таблицы 1 относительно стоимости FR4. Примеры плат с разными видами диэлектрика показаны на рис. 4, 5.

Толщина материала

Знание доступных толщин материалов важно инженеру не только для формирования общей толщины платы. При проектировании МПП разработчики сталкиваются с такими задачами, как:

— расчет волнового сопротивления проводников на плате;

— расчет величины межслойной высоковольтной изоляции;

— выбор структуры глухих и скрытых отверстий.

Доступные варианты и толщины различных материалов приведены в таблицах 2–6. Следует учитывать, что допуск на толщину материала обычно составляет до ±10%, поэтому и допуск на толщину готовой многослойной платы не может быть менее ±10%.

Таблица 2. Двусторонние «ядра» FR4 для внутренних слоев печатной платы

Таблица 3. Препрег («связующий» слой) для многослойных печатных плат

Диэлектрическая проницаемость препрега FR4 может составлять от 3.8 до 4.4 в зависимости от марки.

Уточняйте этот параметр для конкретного материала у наших инженеров по email pcb@pcbtech.ru

Таблица 4. Материалы СВЧ фирмы Rogers для печатных плат

* Dk — диэлектрическая проницаемость

Таблица 5. Материалы СВЧ фирмы Arlon для МПП

проницаемость (Dk)

диэлектрика, мм

фольги, мкм

0,762±0,05

35

0,762±0,05

1,52±0,08

35

35

0,762

pre-preg

pre-preg

0,762

pre-preg

pre-preg

Примечание: СВЧ-материалы не всегда есть на складе, и срок их поставки может доходить до 1 месяца. При выборе конструкции платы надо уточнить состояние склада производителя МПП.

Таблица 6. Полиимидные материалы для МПП

Dk — Диэлектрическая проницаемость

Tg — температура стеклования

Покрытия площадок печатной платы

Рассмотрим, какие бывают покрытия медных площадок. Наиболее часто площадки покрываются сплавом олово-свинец, или ПОС. Способ нанесения и выравнивания поверхности припоя называют HAL или HASL (от английского Hot Air Solder Leveling — выравнивание припоя горячим воздухом). Это покрытие обеспечивает наилучшую паяемость площадок. Однако на смену ему приходят более современные покрытия, как правило, совместимые с требованиями международной директивы RoHS. Эта директива требует запретить присутствие вредных веществ, в том числе свинца, в продукции. Пока что действие RoHS не распространяется на территорию нашей страны, однако помнить о ее существовании небесполезно. Проблемы, связанные с RoHS, будут описаны нами в одном из последующих разделов, пока же давайте ознакомимся с возможными вариантами покрытия площадок МПП в таблице 7. HASL применяется повсеместно, если нет иных требований. Иммерсионное (химическое) золочение используется для обеспечения более ровной поверхности платы (особенно это важно для площадок BGA), однако имеет несколько более низкую паяемость. Пайка в печи выполняется примерно по той же технологии, что и HASL, но ручная пайка требует применения специальных флюсов. Органическое покрытие, или OSP, защищает поверхность меди от окисления. Его недостаток — малый срок сохранения паяемости (менее 6 месяцев). Иммерсионное олово обеспечивает ровную поверхность и хорошую паяемость, хотя тоже имеет ограниченный срок пригодности для пайки. Бессвинцовый HAL имеет те же свойства, что и свинец-содержащий, но состав припоя — примерно 99,8% олова и 0,2% добавок. Контакты ножевых разъемов, подвергающихся трению при эксплуатации платы, гальваническим способом покрывают более толстым и более жестким слоем золота. Для обоих видов золочения применяется никелевый подслой для предотвращения диффузии золота.

Таблица 7. Покрытия площадок печатной платы

(hot air solder leveling)

оплавленный и выровненный горячим воздухом

защищает поверхность меди от окисления до пайки

полностью растворяется

Примечание: все покрытия, кроме HASL, совместимы с директивой RoHS и подходят для бессвинцовой пайки.

Защитные и другие виды покрытий печатной платы

Для полноты картины рассмотрим функциональное назначение и материалы покрытий печатной платы.

— Паяльная маска — наносится на поверхность платы для защиты проводников от случайного замыкания и грязи, а также для защиты стеклотекстолита от термоударов при пайке. Маска не несет другой функциональной нагрузки и не может служить защитой от влаги, плесени, пробоя и т. д. (за исключением случаев применения специальных видов масок).

— Маркировка — наносится на плату краской поверх маски для упрощения идентификации самой платы и расположенных на ней компонентов.

— Отслаиваемая маска — наносится на заданные участки платы, которые надо временно защитить, например, от пайки. В дальнейшем ее легко удалить, так как она представляет собой резиноподобный компаунд и просто отслаивается.

— Карбоновое контактное покрытие — наносится в определенные места платы как контактные поля для клавиатур. Покрытие имеет хорошую проводимость, не окисляется и износостойко.

— Графитовые резистивные элементы — могут наноситься на поверхность платы для выполнения функции резисторов. К сожалению, точность выполнения номиналов невысока — не точнее ±20% (с лазерной подгонкой— до 5%).

— Серебряные контактные перемычки — могут наноситься как дополнительные проводники, создавая еще один проводящий слой при недостатке места для трассировки. Применяются в основном для однослойных и двусторонних печатных плат.

Таблица 8. Покрытия поверхности печатной платы

Цвет: зеленый, синий, красный, желтый, черный, белый

Цвет: белый, желтый, черный

При необходимости легко удаляется

Имеет высокую износостойкость

Желательна лазерная подгонка

Используется для ОПП и ДПП