что такое плк в водоснабжении

Автоматизация узла водоснабжения и канализации с помощью оборудования ОВЕН

Разработана система автоматического управления водоснабжения и

В основе системы управления: программируемые контроллеры ОВЕН ПЛК110, модули ввода аналоговых сигналов ОВЕН МВ110-8АC и МВ110-2А, светодиодные Modbus-индикаторы с RS-485 ОВЕН СМИ2, блоки питания ОВЕН БП30 и БП15, блок согласования кондуктометрических датчиков ОВЕН БКК1. В системе используются датчики давления ОВЕН ПД100-ДИ, датчик уровня ПД100-ДГ-137, датчик температуры воздуха ОВЕН ДТС125Л.

На станции первого подъема каждая скважина оборудована шкафом управления, с помощью которого обеспечивается автоматическое поддержание уровня в резервуаре и приоритетное включение скважин по минимальной наработке. Контроль работы и управление осуществляется удаленно с АРМ диспетчера. На станции второго подъема автоматика обеспечивает поддержание давления в магистральном трубопроводе, ротацию насосов по минимальной наработке и осуществляет полный дистанционный контроль за системой. Автоматический цикл промывки фильтров осуществляется через установленное время, управление происходит со шкафа управления, находящегося в фильтровальном зале узла воды. Управление главной канализационной насосной станцией осуществляется со шкафа управления, находящегося в аппаратном зале ГКНС. Контроль и управление работой осуществляется удаленно с АРМ диспетчера. В системе осуществляется учет всех необходимых технологических параметров.

Разработчик АСУ – компания «Катена», г. Рязань.

Введение в ПЛК: что такое программируемый логический контроллер

Программируемые логические контроллеры (ПЛК) широко применяются в сфере промышленной автоматизации разнообразных технологических процессов на больших и малых предприятиях. Популярность контроллеров легко объяснима. Их применение значительно упрощает создание и эксплуатацию как сложных автоматизированных систем, так и отдельных устройств, в том числе — бытового назначения. ПЛК позволяет сократить этап разработки, упрощает процесс монтажа и отладки за счет стандартизации отдельных аппаратных и программных компонентов, а также обеспечивает повышенную надежность в процессе эксплуатации, удобный ремонт и модернизацию при необходимости.

Принято считать, что задача создания прообраза современного ПЛК возникла в конце 60-х годов прошлого столетия. В частности, в 1968 году она была сформулирована руководящими специалистами General Motors. Тогда эта компания пыталась найти замену для сложной релейной системы управления. Согласно полученному заданию на проектирование, новая система управления должна была отвечать таким критериям как:

Последующие разработки в General Motors, Allen-Bradley и других компаниях привели к созданию системы управления на базе микроконтроллеров, которая анализировала входные сигналы от технологических датчиков и управляла электроприводами исполнительных устройств.

Термин ПЛК (Programmable Logic Controller, PLC) впоследствии был определен в стандартах EN 61131 (МЭК 61131). ПЛК – это унифицированная цифровая управляющая электронная система, специально разработанная для использования в производственных условиях. ПЛК постоянно контролирует состояние устройств ввода и принимает решения на основе пользовательской программы для управления состоянием выходных устройств.

Упрощенное представление состава и принципа действия ПЛК хорошо демонстрирует рисунок 1. Из него видно, что ПЛК имеет три основные секции:

Рис. 1. Состав и принцип действия ПЛК

Имеется еще источник питания. Возможно подключение к ПЛК внешнего ПК для программирования и отладки.

Центральная секция содержит центральный процессор (ЦП), память и систему коммуникаций. Она выполняет обработку данных, принимаемых от входной секции данных, и передает результаты обработки в выходную секцию. Следует сразу отметить, что в больших ПЛК, кроме ЦП, действующего в режиме «ведущий», могут быть дополнительные «ведомые» ПЛК со своими ЦП. В качестве ЦП небольшого ПЛК используются стандартные микропроцессоры (МП). Обычно 8- и 16-разрядные МП вполне справляются со всеми стандартными задачами. Но, как отмечено в МЭК 61131, выбор конкретного МП все же зависит от задач, возлагаемых на данный тип ПЛК.

Для передачи данных другому ПЛК или для подключения к сетям передачи данных PROFIBUS, Industrial Ethernet, AS-Interface в распределенных системах управления сегодня используются коммуникационные процессоры, такие как DP83867IR производства Texas Instruments (TI).

Входная секция ПЛК обеспечивает ввод в центральную секцию состояния переключателей, датчиков и смарт-устройств. Через выходную секцию ЦП управляет внешними исполнительными устройствами, среди которых могут быть электромагнитные пускатели моторов, источники света, клапаны и смарт-устройства.

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

Рис. 2. Моноблочные программируемые логические контроллеры

По конструктивному исполнению ПЛК делят на моноблочные (рисунок 2) и модульные. В корпусе моноблочного ПЛК наряду с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Согласно требованиям МЭК 61131, их тип и количество могут меняться в зависимости от поставленной задачи и обновляться с течением времени. ПЛК подобной концепции представлены на рисунке 3. Подобные ПЛК могут действовать в режиме «ведущего» и расширяться «ведомыми» ПЛК через интерфейс Ethernet.

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Как известно, первоначальная концепция программируемого логического контроллера сформировалась во времена перехода с релейно-транзисторных систем управления промышленным оборудованием на появившиеся тогда микроконтроллеры. Подобные ПЛК с 8- и 16-разрядными МП ограниченной производительности до сих пор успешно эксплуатируются и находят новые сферы применения.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Требования, ограничения и проблемы при проектировании и производстве ПЛК

Таким образом, становится понятно, что ПЛК — это просто особым образом спроектированная цифровая система управления на основе процессоров разной мощности и с различной функциональной оснащенностью, в зависимости от предназначения. Такую систему можно также считать специализированным мини-компьютером. Причем она изначально ориентирована на эксплуатацию в цехах промышленных предприятий, где имеется множество источников электромагнитных помех, а температура может быть как положительной, так и отрицательной. Дополнительно к минимизации воздействия вышеуказанных факторов необходимо предусмотреть и защиту от агрессивной внешней среды, включающей пыль, брызги технологических жидкостей и паровоздушные взвеси. В таких случаях предусмотрена установка ПЛК в защитные шкафы или в удаленных помещениях. Отдельные модули могут размещаться на удалении до сотен метров от основного комплекта ПЛК и эксплуатироваться при экстремальных внешних температурах. Согласно МЭК 61131, для ПЛК с наружной установкой допустима температура 5…55°C. Для устанавливаемого в закрытых шкафах ПЛК необходимо обеспечить рабочий диапазон 5…40°C при относительной влажности 10…95% (без образования конденсата).

Тип ПЛК выбирается при проектировании системы управления и зависит от поставленных задач и условий производства. В отдельных случаях это может быть моноблочный ПЛК с ограниченными функциями, имеющий достаточное количество входов и выходов. В других условиях потребуются ПЛК с расширенными возможностями, позволяющими использовать распределенную конфигурацию с удаленными модулями входа/выхода и с удаленными пультами управления технологическим процессом.

Связь между удаленными блоками и основным ядром ПЛК осуществляется через помехозащищенные полевые шины по медным кабелям и оптическим линиям связи. В отдельных случаях, например, для связи с подвижными объектами, применяют беспроводные технологии, чаще всего это сети и каналы Wi-Fi. Для взаимодействия с другими ПЛК могут применяться как широко известные интерфейсы RS-232 и RS-485, так и более помехозащищенные промышленные варианты типа Profibus и CAN.

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Конечно, простота программирования ПЛК является относительной. Если с программированием небольшого устройства может после обучения справиться практически любой инженер, знакомый с элементарной логикой, то создание сложных программ потребует знания основ профессии программиста и специальных познаний в программировании ПЛК.

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

Заключение

Современный ПЛК стал чрезвычайно востребованным универсальным рабочим инструментом в системах автоматизации производственных процессов, а также для управления отдельными устройствами различного назначения. Это особый тип программируемых логических автоматов, отличающийся повышенной надежностью, легко встраиваемый и модернизируемый, способный длительное время работать практически без обслуживания.

Диспетчеризация водоснабжения города

Компания: «Гражданпроект»

Город: Слободской

Используемая продукция ОВЕН:

В 2010 году запущен в эксплуатацию новый комплекс водоснабжения в городе Слободском Кировской области. На новой насосной станции установлено немецкое оборудование и отечественные установки обеззараживания воды. Система подачи воды полностью автоматизирована – используется автоматика различных производителей, большую часть которых составляют приборы ОВЕН. С их помощью в зависимости от разбора воды регулируется количество одновременно работающих скважин, контролируется уровень воды в резервуарах и поддерживается постоянное давление в городских сетях.

В городе Слободском Кировской области на протяжении нескольких десятилетий (около 40 лет) система водоснабжения эксплуатировалась без видимых изменений, несмотря на то, что число жителей города увеличилось за это время в несколько раз. Помимо того, что существующие резервуары не обеспечивали необходимый запас воды, использующееся оборудование было изношено настолько, что в результате незначительных перебоев в электроснабжении город оставался без воды. Поскольку система водоснабжения является стратегическим объектом, администрация города была вынуждены заняться этой проблемой.

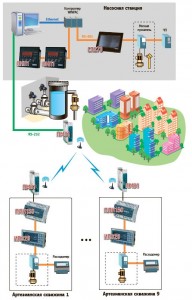

Важным решением администрации стало создание нового комплекса водоснабжения. Комплекс включает в себя артезианские скважины (насосные станции первого подъема), насосную станцию второго подъема, систему водопроводов. Основным требованием к системе автоматизации было обеспечение бесперебойного снабжения города чистой водой и поддержание необходимого уровня давления в водопроводной сети.

Комплекс состоит из нескольких территориально удаленных объектов:

Разработкой проекта, строительством, проведением пуско-наладочных работ и разработкой системы АСУ ТП водоснабжения занимались специалисты ГК «Гражданпроект». Структурная схема новой АСУ водоснабжения приведена на рис. 1.

Диктующие точки

Город Слободской выстроен на холмистой местности, и из-за этих топографических особенностей в разных районах города в водоводах создается разное давление. Для получения достоверной информации о состоянии водоснабжения разные районы города были оборудованы так называемыми диктующими точками. Всего в городе датчиками давления ОВЕН ПД100 оснастили пять диктующих точек, сигналы с которых поступают на диспетчерский пункт. Эта информация позволяет отслеживать давление в водоводах, расположенных на разных высотных уровнях, для своевременного принятия мер в случае нештатной ситуации.

Информация с датчиков ПД100 передается по беспроводному каналу связи на диспетчерский пункт посредством GSM/GPRS-модема ОВЕН ПМ01, соединенного интерфейсом RS-485 с модулем аналогового ввода ОВЕН МВ110-2А. Для передачи данных без участия контроллера модем настроен на режим работы «автоматический подъем трубки».

Артезианские скважины

В артезианских скважинах установлены погружные насосы, которые закачивают воду в резервуары со 100-метровой глубины. В павильоне каждой скважины работает автоматизированная система под управлением контроллера ОВЕН ПЛК150 с панелью оператора ОВЕН ИП320. Система управляет:

Система имеет два основных режима работы – местный и дистанционный. Местный включает в себя ручной режим – запуск с панели оператора ИП320 и режим работы по таймеру, когда оператор устанавливает на панели время включения/отключения насоса. Дистанционный режим работы – это режим автоматического управления с диспетчерского пункта. Система контролирует:

Вся текущая информация отображается на панели оператора и так же, как и в случае с диктующими точками, передается на диспетчерский пункт через модемы ПМ01 посредством CSD-соединения.

Насосная станция второго подъема

На насосной станции второго подъема расположено технологическое оборудование с четырьмя сетевыми насосами, двумя установками обеззараживания воды ультрафиолетовым излучением и пожарный насос. Система управления станции реализована на базе контроллера ICР DAS с панелью оператора. На рис. 2 изображена мнемосхема машинного зала насосной станции второго подъема.

Насосная станция оборудована устройствами для индикации и управления задвижками ОВЕН ПКП1, которые позволяют автоматически отключать электропривод при достижении задвижкой крайнего положения без применения концевых выключателей. В обслуживании насосной станции заняты всего два человека – дежурный слесарь и диспетчер. На рис. 3 показана мнемосхема управления насосами. Созданная система автоматизации водоснабжения показала, что устройства ОВЕН легко интегрируются в сети с оборудованием других производителей, таких как ЗАО «Взлет», Emotron, ICP DAS.

Диспетчерский пункт

В диспетчерском пункте на АРМ оператора установлены SCADA-система TRACE MODE и OPC-сервер Lectus, где заданы все необходимые настройки по опросу удаленных объектов – диктующих точек и артезианских скважин. OPC-сервер обзванивает все модемы, установленные на объектах, и считывает с них данные. Цикл опроса оборудования составляет 15 минут.

Мнемосхема на ПК показывает техническое состояние рабочего оборудования. В случае аварии информация сразу же выводится на экран, и автоматика отрабатывает остановку системы, а диспетчеру остается только вызвать ремонтную бригаду.

В диспетчерском пункте на АРМ оператора хранятся архивные данные, которые используются технологами водоканала для учета потребления воды, выявления аварийных ситуаций, создания резерва чистой воды на период интенсивного водопотребления. Сохраненный архив позволил проанализировать данные за несколько месяцев и составить график работы скважин как по времени, так и по уровню воды в резервуарах. Также архивные данные использовались при проведении пуско-наладочных работ и доработки программного обеспечения.

Новый комплекс водоснабжения в городе Слободском обеспечивает:

За год эксплуатации АСУ ТП водоснабжения города Слободского показала себя надежной системой. В скором времени чистую артезианскую воду будут пить и жители окрестных деревень.

Группа компаний «Гражданпроект» – ведущая проектно-строительная фирма Приволжского Федерального округа. Специалистами компании ведутся разработки автоматизированных систем управления объектов водоснабжения и водоотведения. ГК «Гражданпроект» выполняет проектирование, строительство, разработку программного обеспечения, проведение пуско-наладочных работ, обучение обслуживающего персонала, сервисное обслуживание объектов водопроводно-канализационного хозяйства.

Автоматизация водоснабжения: время комплексных решений

Компания Schneider Electric уже много лет успешно работает на российском рынке в качестве поставщика систем контроля и управления для предприятий ВХК, компоненты решений Schneider Electric в области «интеллектуального водоснабжения» (Smart Water) успешно используются на предприятиях ВКХ Москвы, Санкт-Петербурга, Владивостока, Казани, Петропавловска-Камчатского и других городов.

Преимущества комплексных решений

Schneider Electric предлагает комплексные решения для ВКХ, которые могут быть адаптированы под требования заказчика, включая оборудование, программное обеспечение и сервисные услуги — от проектирования и управления проектом до проектов по повышению энергоэффективности и индивидуальных сервисных контрактов. Эти решения предназначены для полного цикла водоснабжения, для сокращения расходов на проектирование, производство и эксплуатацию. Они обеспечивают высокое качество процессов водоподготовки, управляют и обеспечивают бесперебойную подачу воды в режиме 24/7, оптимизируют работу насосных станций и адаптируют существующую инфраструктуру к изменению требований к качеству воды.

Управление на расстоянии

Как правило, источники водоснабжения находятся вдали от пунктов потребления. Кроме того, необходимо управлять работой насосных станций, регулируя подачу воды потребителю, и осуществлять сбор сточных вод. В результате приходится иметь дело с распределенными сетями водоснабжения и водоотведения. Это означает, что система состоит из распределенных на большой территории объектов контроля и управления, что создает определенные трудности в организации передачи информации, вынуждает применять дорогостоящее техническое обслуживание и решать вопросы обеспечения электроэнергией. Ключом к решению этой проблемы является телеметрическая система, предусматривающая передачу данных между удаленными объектами и центральной системой контроля (SCADA) посредством различных протоколов связи (EC 870, DNP3, Modbus) и каналов передачи данных (кабель, радио, GSM-модем, Интернет), а также управление метками событий, доступ к измерениям параметров в сети и буферизацию данных в случае прекращения связи.

В данном случае основой решений Schneider Electric является интеграция функций удаленного управления в модульный программируемый логический контроллер. Для этого используется компактный терминал RTU (Remote Terminal Unit), который обеспечивает хранение результатов измерений и информации о событиях и может быть интегрирован в архитектуру телеметрии с помощью различных стандартных протоколов, таких как Modbus и DNP3.

Интегрированное решение, предлагаемое компанией, базируется на функциональных возможностях удаленного терминала и гибкости применения ПЛК.

Решение основано на надежных и проверенных в промышленности устройствах, предназначенных для применения в тяжелых условиях эксплуатации, характерных для насосных станций сточных вод. Широкий выбор ПЛК серии Modicon позволяет удовлетворить любые требования.

Система гидравлического моделирования и контроля сети водоснабжения AQUIS

Система программного моделирования AQUIS позволяет обеспечить полный мониторинг и визуализацию работы сети водоснабжения в прошлом, настоящем и будущем. Данное программное решение может работать в режиме реального времени и является мощным инструментом для симулирования различных ситуаций в сети теплоснабжения в любой момент времени. AQUIS позволяет оператору быстро принимать адекватные решения и исключить ошибки в управлении сетями водоснабжения. Модуль оптимизации работы насосных станций, встроенный в систему, повышает энергоэффективность работы сети водоснабжения на 15–20%. Функции расчета и отображения уровня утечек, симуляции распространения загрязнений, планирование ремонтных мероприятий и другие функции системы AQUIS позволяют значительно повысить эффективность работы предприятия в целом.

Использование системы дает ряд экономических преимуществ — возврат инвестиций ожидается менее чем за 18 месяцев, утечки сокращаются не менее чем на 10%, программное моделирование и мониторинг работы сети водоснабжения позволяют снизить эксплуатационные расходы на 2–5%, снизить энергозатраты, и, соответственно, выбросы СО2. Кроме того, система способствует улучшению качества воды и поддержанию стабильности этого качества.

Типовые архитектуры для систем водоснабжения

Эффективно решать задачи создания высокопроизводительных и надежных систем водоснабжения помогают типовые архитектуры систем автоматического контроля и дистанционного управления, разработанные Schneider Electric и многократно опробованные в практике операторов водоснабжения по всему миру. Стандартизация решений дополнительно снижает стоимость проектирования, создания и эксплуатации систем автоматизации водоснабжения, одновременно обеспечивая безопасность и эффективность их использования.

Для дистанционно управляемых насосных станций в зависимости от их назначения и производительности определены три типа архитектуры. Для станций подготовки питьевой воды и станций обработки сточных вод определены четыре типа архитектуры, каждый из которых соотносится с суточным объемом обрабатываемой воды или с количеством жителей населенного пункта (рисунок).

Рис. 1. Архитектура станций подготовки питьевой воды и обработки сточных вод

Система энергоменеджмента EcoStruxure: открытость к интеграции

EcoStruxure — это система, которая позволяет осуществлять комплексное управление объектами промышленности или инфраструктуры и направлена на повышение энергоэффективности с учетом всех технологических параметров. Система энергоменеджмента EcoStruxure интегрирует различное оборудование посредством открытых сетевых архитектур и программного обеспечения, что позволяет понизить энергозатраты и оптимизировать эффективность инфраструктуры в режиме реального времени. Решение работает как реальная экосистема, объединяющая процессы производства, энергораспределение, автоматизацию зданий и защиту от несанкционированного доступа. С помощью архитектуры EcoStruxure также возможно осуществлять оптимизацию работы насосных станций для получения более высокой эффективности. Локальные системы немедленно уведомляют оператора о любых сигналах тревоги или сбоях в сети, а оператор принимает соответствующие меры по устранению неисправностей. Выбирая общую систему энергетического менеджмента данного типа, операторы водоснабжения могут извлечь пользу из применения интеллектуальных систем, которые позволят им примерно на 30% сократить капитальные и эксплуатационные затраты, а также затраты на электроэнергию. Система EcoStruxure гарантирует, что все оборудование и приложения компании Schneider Electric совместимы и интегрируемы с продуктами других поставщиков.

Удаленное управление внутренней и внешней безопасностью

Наряду с обеспечением долговечности установок, промышленные операторы также должны гарантировать надежность водоснабжения, повышение безопасности на производственных площадках и адаптацию каждого процесса к новым нормам и правилам. Операторам требуется обеспечить получение данных о состоянии сети и любых рисках в режиме реального времени, поэтому возникает необходимость внедрения интеллектуальных решений для удаленного управления предприятием водоснабжения.

Наряду с опытом в сфере удаленного управления объектами Schneider Electric предлагает широкий спектр решений в области видеонаблюдения, систем обнаружения вторжения и контроля доступа для обеспечения безопасности производственной площадки, которые, несомненно, не менее важны, чем решения по управлению инфраструктурой для водоснабжения. Стандартное видеонаблюдение не дает полной картины. Поэтому компания разработала оригинальный подход, при котором решения по обеспечению безопасности интегрированы непосредственно в управление предприятием посредством системы EcoStruxure. Таким образом, оператор имеет доступ к информации в реальном времени (например, несанкционированное вторжение или повреждение оборудования) и может принимать незамедлительные меры по устранению внештатных ситуаций. Так, оператор имеет возможность отключить насосную станцию, если она больше не функционирует или представляет потенциальную опасность.

Водоснабжение и водоотведение являются ключевым сегментом рынка для компании Schneider Electric не только в России, но и в мире. Среди клиентов компании — большинство крупнейших предприятий ВХК России и других стран, а также крупнейшие компании-операторы, например Suez Degr?mont и Veolia. Система энергоменеджмента предприятия EcoStruxure является модульной, и, в зависимости от специфики предприятия, в ней могут быть задействованы ее различные компоненты.

Еще один проект, который можно привести в качестве примера, — Чепельские очистные сооружения в Будапеште. Участие в данном проекте Schneider Electric и применение комплексной системы энергоменеджмента EcoStruxure позволило сократить затраты только на проектирование инженерных систем на 15%, а применение энергоэффективных решений — снизить расходы на электроэнергию до 30%. Данные сооружения производительностью 350 тыс. м 3 /сут. были построены в рамках программы сокращения выбросов в реку Дунай. После реализации данной программы уровень очистки городских стоков вырос с 54 до 95%.

В рамках реализации данного проекта была спроектирована и установлена система электроснабжения высокого (10 кВ) и низкого напряжения, состоящая из:

Также была спроектирована и поставлена комплексная АСУ ТП, состоящая из 13 контроллеровTSX Premium и двух резервных серверов SCADA Vijeo Citect и шести клиентов. В качестве сервера хранения архивной информации применено программное обеспечение Vijeo Historian.

Стоит отметить, что примененное решение по АСУ ТП позволило полностью автоматизировать данное производство.