Что такое фракционная степень очистки

Фракционная степень очистки газоочистительного аппарата

Значения коэффициентов степени очистки, которые могут быть получены в конкретных газоочистительных аппаратах, зависят от фракционного (дисперсного) состава улавливаемых частиц.

Фракционный коэффициент степени очистки равен отношению количества частиц рассматриваемой фракции, уловленной в аппарате, к количеству входящей в аппарат пыли той же фракции:

откуда массу уловленных частиц i-й фракции можно определить как

Зная массу уловленных частиц i-й фракции, с учетом выражения (3.1) можно определить степень очистки аппарата в целом:

используя фракционный коэффициент очистки ηфi (формула (3.7)), выраже-

ние (3.8) можно переписать в следующем виде:

где коэффициент

Выражение (3.9) определяет общую степень (коэффициент) очистки в аппарате, если известны доли δi и фракционный коэффициент очистки ηфi по каждой фракции.

Рассмотрим выражение вида

Таким образом, если для рассматриваемых аэрозольных частиц и порошкообразных материалов справедлив закон логарифмически нормального распределения (2.3), то степень очистки аппарата можно определить с помощью интеграла вероятности:

где lg(d/dη=50) – отношение текущего размера частицы d к диаметру частиц dη=50, осаждаемых с эффективностью η = 50 %;

lg ση – стандартное отклонение в функции распределения фракционного состава частиц пыли.

На практике степень очистки газоочистительного аппарата для рассматриваемых аэрозольных частиц с параметрами d50 и σч, как правило, определяют по известным параметрам тарировочной пыли d т η=50 и σ т η=50, при которых степень очистки аппарата для тарировочной пыли равна η т = 50 %, в этом случае степень (коэффициент) очистки аппарата для пыли с параметрами d50 и σч принимается равной

где параметр x имеет вид

Ф(x) – функция нормального распределения Гаусса (Прил. 1).

11 Расчёт эффективности системы пылегазоочистки

Расчёт эффективности системы пылегазоочистки

Эффективность очистки газов. Эффективность очистки газов η (степень очистки, коэффициент полезного действия) обычно выражается отношением количества уловленного материала к количеству материала, поступающего в газоочистной аппарат с пылегазовым потоком, за определенный период времени. Суммарную степень очистки газов η, достигаемую в нескольких последовательно установленных аппаратах, определяют по формуле

η=1-(1-η1)∙ (1-η2)∙ (1-ηn), где η1, η2, ηn — степень очистки газов соответственно в первом, втором и n-ном газоочистителе.

Эффективность улавливания пыли может быть выражена в виде коэффициента проскока частиц, который представляет собой отношение количества вредных веществ за газоочистителем к количеству вредных веществ, поступающих в газоочистной аппарат. Коэффициент проскока ε рассчитывается по формуле ε = 100 — η.

Эффективность очистки может быть определена различными методами. Метод, основанный на использовании экспериментальных данных. В

данном случае эффективность очистки определяется по содержанию вредных веществ в газах до поступления в газоочистной аппарат и на выходе из него:

Рекомендуемые файлы

расход газов, соответственно поступающих и выходящих из газоочистного аппарата, м 3 /с; Свх ,Свых — концентрация частиц в газах, соответственно по-

Если объемный расход газов, проходящих через газоочистной аппарат, изменяется за счет подсоса воздуха, эффективность аппарата определяют в соответствии с объемным расходом воздуха при подсосе, исходя из концентрации какого-либо газового компонента, не вступающего в аппарате в реакции (обычно S02 или С02):

где Кп — коэффициент подсоса, равный отношению концентраций анализируемого газового компонента в газах,% (объемная), после и до аппарата.

Если имеются экспериментальные данные по фракционным степеням очистки ηф (для взвешенных частиц), то может использоваться формула

где Ф1, Ф2. Фn — содержание данной фракции на входе в фильтр,%. Фракционная эффективность очистки ηф выражается формулой

где Фвх, Фвых — содержание данной фракции в газах соответственно на входе и на выходе из фильтра,%.

Для расчета по формуле (5.3) могут быть использованы кривые фракционных эффективностей (степени очистки) ηф = f <d4), полученные экспериментальным путем для некоторых типов пылеуловителей (5.3). К кривым фракционной эффективности даются условия, при которых они были получены (по плотности пыли, диаметру аппарата и т. д.), а также поправочные формулы для пересчета на конкретные условия очистки выбросов. Для сокращения расчетов могут быть использованы номограммы.

2. Метод расчета, основанный на вероятностном подходе к процессу пылеулавливания. В некоторых случаях кривая фракционной эффективности аппарата ηф =f(d4) при построении в вероятностно-логарифмической системе координат приобретает вид прямой линии, свидетельствующей о том, что она подчиняется логарифмически нормальному закону распределения и может быть записана в виде интеграла вероятности

где lg (d4/d50) — логарифм отношения текущего размера частиц dч к диаметру частиц d50, осаждаемых в аппарате при данном режиме его работы на 50%; lg σn — стандартное отклонение в функции распределения фракционных коэффициентов очистки.

Значение d соответствует ординате графика ηф = f(dч), равной 0,5 (50%), a Lg σ находится из соотношения

где dl5,97 — значение абсциссы, ордината которой равна 0,1597 (15,97%); d84,13 — значение абсциссы, ордината которой равна 0,8403 (84,03%).

Если распределение подлежащих улавливанию частиц пыли на входе в аппарат является нормально-логарифмическим, то зависимость полного коэффициента очистки можно найти по формуле

Значения нормальной функции распределения Ф (х) в зависимости от величины х приведены в табл. метод. указаний.

Таким образом, зная dm и σч (характеристику улавливаемой пыли), d50 и σn (характеристику пылеулавливающего аппарата), можно определить эффективность очистки проектируемого аппарата.

Необходимо иметь в виду, что расчет эффективности по формуле (5.6) возможен только для пылеуловителей, работающих в тех режимах, при которых были найдены значения d50 и σn. Если условия работы отличаются от экспериментальных, то необходимо скорректировать величину d50.

Большая Энциклопедия Нефти и Газа

По графику ( рис. VIII-7) может быть определена фракционная степень очистки газов в различных типах циклонов НИИОгаз диаметром 300 мм. [16]

Гранулометрический состав огарка, полученного при обжиге колчедана, и фракционная степень очистки газов в котле и циклонах приведены на стр. [18]

Обращает на себя внимание в первую очередь необычный характер кривых фракционной степени очистки газов : по мере увеличения размера частиц золы эффективность их улавливания ( осаждения на каплях) в трубе Вентури не только не возрастает, но даже падает. Это снижение степени улавливания с возрастанием крупности золы весьма ощутимо. [20]

Принято считать, что для пыли, дисперсный состав которой подчиняется лог-нормальному закону распределения, функции фракционных степеней очистки также подчиняются лог-нормальному закону. [21]

Как следует из расчета, обжиговый газ очищается в циклонах ЦН-15 с высоким коэффициентом полезного действия. Фракционная степень очистки циклонов для частиц d 8 мк резко снижается и поэтому газы, поступающие на очистку в электрофильтры, в основном содержат частицы d C 8 мк. Запыленность обжигового газа после электрофильтра, как это видно из расчета, практически определяется содержанием в огарке частиц менее 1 мк. Как уже было отмечено, на эффективную работу электрофильтра влияют различные факторы. [26]

Под степенью очистки газов в пылеуловителе или его эффективностью понимают отношение массы уловленной пыли к массе пыли, поступившей в аппарат. Соответственно фракционная степень очистки пылеуловителя определяется по отношению массы уловленной фракции пыли к массе этой же фракции на входе. [27]

Повышение степени очистки сушильного агента в данном случае объясняется тем, что отделение тончайших фракций пыли в пыле-концентраторе всегда выше, чем в пылеуловителе. Действительно, даже в самой совершенной конструкции пылеуловителя фракционная степень очистки снижается с уменьшением размера пыли и в пределе стремится к нулю. В пылеконцентраторе доля тончайшей пыли всегда равна или больше доли сушильного агента /, транспортирующего эту пыль в топку. [29]

Что такое фракционная степень очистки

Наиболее распространенные вредные продукты сгорания органических топлив:

1. Оксид углерода (или угарный газ) СО при попадании в организм, оксид углерода реагирует с гемоглобином крови и препятствует нормальному переносу кислорода.

Диоксид углерода (или углекислый газ) СО2 сам по себе нетоксичен, не имеет цвета и запаха. Является «парниковым газом».

2. Сернистый ангидрид SO2 – бесцветный газ с острым запахом, вызывает раздражение дыхательных путей и нарушение обменных и ферментных процессов у людей, является одной из основных причин возникновения смогов.

Серный ангидрид (или триоксид серы) SO3 также оказывает раздражающее действие на дыхательные пути, кроме того во влажном воздухе способствует образованию аэрозоля серной кислоты, которая активно разрушает конструкции, здания и оборудование.

3. Оксид азота NО – высокотоксичное вещество, оказывающее действие на кровь и нервную систему.

Диоксид азота NО2 – газ буро-красного цвета. Раздражает и прижигает дыхательные пути, приводит к отеку легких. Гемиоксид азота N2O – бесцветный газ, используемый в медицине в качестве легкого наркоза («веселящий газ»).

4. Полициклические ароматические углеводороды (ПАУ) встречаются в продуктах сгорания углеводородных топлив. Наиболее распространенными из них являются бенз(а)пирен, пирен, антрацен, перилен и др. Бенз(а)пирен C20H12 – твёрдое кристаллическое вещество желтого цвета, которое накапливается в основном в почве. Является сильным канцерогеном, также может оказывать мутагенное воздействие.

5. Сажа (копоть) – продукт неполного сгорания или углеводородов, более чем на 90% состоит из углеродных атомов. При медленном разложении выделяет бенз(а)пирен. При попадании в организм сажистые частицы могут вызвать злокачественные опухоли.

6. Сероводород H2S – газ, обладающий сильным характерным запахом. Сероводород очень токсичен, при небольшом содержании в воздухе может вызвать головокружение и тошноту, при высокой концентрации – судороги, отек легких и летальный исход.

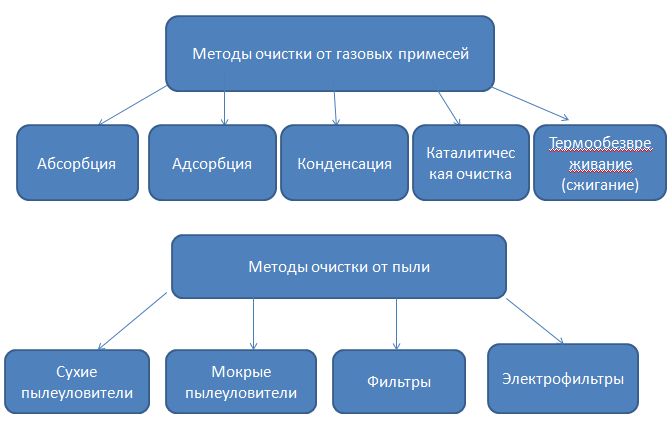

В настоящее время разработаны и широко применяются различные методы защиты атмосферного воздуха от загрязнений. Выбор того или иного метода зависит от ряда факторов, в том числе от: типа источника загрязнения атмосферного воздуха; агрегатного состояния вредных веществ в выбросах; размеров частиц в выбросах и др.

Вредные вещества могут находится в воздухе как в парообразном виде, так и в виде аэрозолей – твердых или жидких частиц, взвешенных в воздухе.

Туманы – аэрозоли с жидкой дисперсной фазой.

Пыль – аэрозоли с твердой дисперсной фазой.

Методы абсорбции и адсорбции

Сорбция – способность одного вещества поглощать (концентрировать) другое. В сорбционных процессах участвует твердое или жидкое вещество, являющееся поглотителем (сорбент) и поглощаемое вещество (сорбат).

Абсорбция (или объемная сорбция) – это процесс проникновение сорбата по всему объему сорбента.

Абсорбция эффективно применяется при высоких концентрациях газообразных примесей (свыше 1 %) и меньших концентрациях для газов с высокой растворимостью в жидкости. Если концентрация загрязнителя в выбросах превышает (1. 2) · 10-3 кг/м3, то степени очистки может быть более 90%.

Для очистки выбросов от: сероводорода, других сернистых соединений, паров соляной, серной кислот, цианистых соединений, органических веществ (фенола, формальдегида и др.).

Для осуществления процесса абсорбции необходимо обеспечить непосредственный контакт газа с жидкостью, который достигается путем подачи в аппарат жидкости, распыленной на маленькие капельки, или в виде тонкой пленки, обеспечивающей большую площадь поверхности жидкой фазы, необходимой для массопереноса.

1. Поверхностный абсорбер

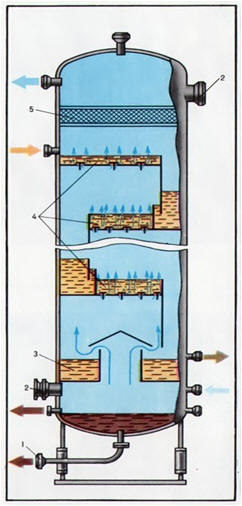

2. Насадочный абсорбер

3. Абсорбционная барботажная (тарельчатая) колонна

1 – дренаж, 2 – люк-лаз, 3 – глухая тарелка, 4 – тарелки; 5 – отбойная сетка

Адсорбция – процесс накопления одного вещества на поверхности другого вещества в результате диффузии.

Высокой адсорбционной способностью обладают высокопористые твердые вещества с большим размером пор и развитой микроструктурой.

Адсорбируемая молекула газа задерживается на твердой поверхности, причем этот процесс сопровождается выделением тепла в количестве, часто близком к величине теплоты конденсации. Следовательно, при осуществлении адсорбции желательно охлаждение слоя адсорбента или предварительное охлаждение подаваемого газа.

Самое широкое распространение среди адсорбентов получил активированный уголь (его получают из скорлупы кокосового и других видов орехов, фруктовых косточек, битуминозных углей, твердой древесины, а также кокса и остатков процесса нефтепереработки) – неспецифический адсорбент, который адсорбирует все газы, в том числе и влажные. Но при использовании активированного угля необходим учитывать, что помимо адсорбции того газа, содержание которого необходимо снизить, будут поглощаться и другие примеси.

С ростом давления и снижением температуры скорость абсорбции увеличивается. Абсорбенты, работающие при отрицательных (по Цельсию) температурах, называют хладоносителями, а сам процесс, протекающий в таких условиях, – контактной конденсацией.

Включение конденсации газов, содержащихся в выбросах, в технологический цикл обычно происходит в случае, когда процесс сопровождается значительными потерями промежуточных или конечных продуктов. С помощью конденсации часто происходит улавливание и возвращение в технологический процесс паров растворителей, удаляемых с поверхности изделий после нанесения функциональных, защитных и окрашивающих слоев. Также применение конденсации возможно для извлечения из газового потока ценных или особо опасных веществ.

Конденсация очень эффективна для углеводородов и других органических соединений, имеющих достаточно высокие температуры кипения при обычных условиях и присутствующих в газовой фазе в относительно высоких концентрациях.

Экономическая эффективность данного метода заметно уменьшается в связи с необходимостью охлаждения при конденсации.

Очистка газов дожиганием

Очистка отходящих газов может осуществляться и с помощью термического окисления углеводородных компонентов до диоксида углерода CO2 и вода H2O.

Методы дожигания обеспечивают высокую степень очистки от углеводородов и оксидов углерода, кроме того теплота, выделяющаяся при сгорании загрязнителей, может быть достаточно легко утилизирована.

НО! В термоокислительных процессах необратимо теряется качество используемого воздуха, а продукты окисления, выбрасываемые в атмосферу, содержат некоторое количество вновь образовавшихся оксида углерода СО и оксидов азота NOх.

Обычно термообезвреживание применяется только для соединений, в молекулах которых нет других элементов, кроме углерода С, водорода Н и кислорода О. Получить нетоксичные продукты реакции любых других соединений с кислородом принципиально невозможно.

Химические методы очистки газов

К химическим методам очистки газовых выбросов принято относить методы, в которых ведущая роль в процессе очистки принадлежит химическим реакциям.

Химические методы сами по себе или в совокупности с основанными на других принципах технологии обеспечивают эффективную очистку выбрасываемых в атмосферу газообразных продуктов, надежность всего производства, снижение энергозатрат и себестоимости.

Методы очистки от пыли

Для защиты атмосферного воздуха от загрязнений промышленными пылями и туманами применяются различные пылеулавливающие и туманоулавливающие установки.

По принципу действия различают:

Применение того или иного типа пылеулавливающих установок зависит от концентрации примесей в воздухе. Очистка воздуха может быть грубой, средней и тонкой. При грубой очистке из воздуха удаляются частицы примесей размером больше 50 мкм. При средней очистке задерживаются частицы пыли размером до 50 мкм, а при тонкой – размером частиц менее 10 мкм. Так, например, сухие пылеуловители применяют при высоких концентрациях примесей в воздухе, а фильтры – при тонкой очистке воздуха.

Для оценки эффективности очистки газов от примесей применяют различные показатели, в том числе:

· общую эффективность очистки;

· фракционную эффективность очистки;

· гидравлическое сопротивление пылеуловителей;

· удельную пылеемкость пылеуловителей или фильтров;

· производительность по очищаемому газу;

Общая эффективность очистки определяется, как:

где Свх, Свых – соответственно, массовые концентрации примесей в газе до и после пылеуловителя или фильтра.

Для системы последовательно соединенных пылеулавливающих устройств или фильтров общая эффективность определяется, как:

где

Фракционная эффективность очистки определяется, как:

Коэффициент проскока К частиц через пылеуловитель можно определять по формуле:

Общая эффективность очистки связана с коэффициентом проскока частиц следующим соотношением:

Гидравлическое сопротивление пылеуловителей Р определяется как разность давлений воздушного потока на входе и выходе устройств и определяется либо экспериментально, либо рассчитывается по формуле:

где Рвх, Рвых – соответственно давления воздушного потока на входе и выходе устройства;

Далее рассмотрим подробнее аппараты очистки от пыли.

фракционная степень очистки

Смотреть что такое «фракционная степень очистки» в других словарях:

фракционная эффективность пылеулавливания — rus фракционная степень (ж) очистки, фракционный коэффициент (м) пылеулавливания; фракционная эффективность (ж) пылеулавливания eng fractional collection efficiency fra rendement (m) en fonction de la dimension des particules, rendement (m)… … Безопасность и гигиена труда. Перевод на английский, французский, немецкий, испанский языки

фракционный коэффициент пылеулавливания — rus фракционная степень (ж) очистки, фракционный коэффициент (м) пылеулавливания; фракционная эффективность (ж) пылеулавливания eng fractional collection efficiency fra rendement (m) en fonction de la dimension des particules, rendement (m)… … Безопасность и гигиена труда. Перевод на английский, французский, немецкий, испанский языки

КРИСТАЛЛИЗАЦИOННЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ СМЕСЕЙ — основаны на различии составов жидкой (паровой) и твердой фаз, образующихся при частичной кристаллизации р ра, расплава, газовой фазы. Эти методы служат для разделения бинарных либо многокомпонентных смесей на фракции, обогащенные тем или иным… … Химическая энциклопедия

Дистилляция — (от лат. distillatio – стекание каплями) – перегонка, разделение жидких смесей на отличающиеся по составу фракции. Процесс основан на различии температур кипения компонентов смеси. Процесс дистилляции был известен в Древнем Китае и… … Энциклопедия ньюсмейкеров

Дистилляция — (от лат. distillatio стекание каплями) перегонка, разделение жидких смесей на отличающиеся по составу фракции. Процесс основан на различии температур кипения компонентов смеси. В зависимости от физических свойств компонентов разделяемых… … Большая советская энциклопедия

Perfect World — Разработчик … Википедия