Что такое фасетное тело

Фасета (геометрия)

В трёхмерном пространстве фасета многогранника — любой многоугольник, вершины которого являются вершинами многогранника, но который сам не является гранью. Огранка многогранника — нахождение и объединение фасет, которые образуют новый многогранник. Процесс является обратным образованию звёздчатой формы и может быть применён к многогранникам высоких размерностей.

В комбинаторике многогранников и общей теории многогранников фасета многогранника размерности n — грань, имеющая размерность n−1. Фасеты можно назвать (n−1)-гранями или гипергранями. В трёхмерной геометрии они часто называются «гранями» без дальнейших уточнений.

Фасета симплициального комплекса — максимальный симплекс, не являющейся гранью другого симплекса комплекса. Для симплициальных многогранников это совпадает с комбинаторным определением.

Связанные понятия

Упоминания в литературе

Связанные понятия (продолжение)

Правильные четырёхмерные многогранники являются четырёхмерными аналогами правильных многогранников в трёхмерном пространстве и правильных многоугольников на плоскости.

В теории графов циркулянтным графом называется неориентированный граф, имеющий циклическую группу симметрий, которая включает симметрию, переводящую любую вершину в любую другую вершину.

Пра́вильный двадцатичетырёхъяче́йник, или просто двадцатичетырёхъяче́йник, или икоситетрахор (от др.-греч. εἴκοσι — «двадцать», τέτταρες — «четыре» и χώρος — «место, пространство»), — один из правильных многоячейников в четырёхмерном пространстве.

В теории графов короной с 2n вершинами называется неориентированный граф с двумя наборами вершин ui и vi и рёбрами между ui и vj, если i ≠ j. Можно рассматривать корону как полный двудольный граф, из которого удалено совершенное паросочетание, как двойное покрытие двудольным графом полного графа, или как двудольный граф Кнезера Hn,1, представляющий подмножества из 1 элемента и (n − 1) элементов множества из n элементов с рёбрами между двумя подмножествами, если одно подмножество содержится в другом.

Многогранник размерности 3 и выше называется изоэдральным или гране транзитивным, если все его грани одинаковы. Точнее сказать, все грани должны быть не просто конгруэнтны, а должны быть транзитивны, то есть должны прилежать в одной и той же орбите симметрии. Другими словами, для любых граней A и B должна существовать симметрия всего тела (состоящая из вращений и отражений), которая отображает A в B. По этой причине выпуклые изоэдральные многогранники имеют формы правильных игральных костей.

Многогранник, многоугольник или мозаика является изотоксальным или рёберно транзитивным, если его симметрии действуют транзитивно на его рёбрах. Неформально это означает, что имеется только один вид рёбер у объекта — если даны два ребра, существует параллельный перенос, вращение и/или зеркальное отражение, переводящее одно ребро в другое, не меняя область, занимаемую объектом.

В теории графов обобщёнными графами Петерсена называется семейство кубических графов, образованное соединением вершин правильного многоугольника с соответствующими вершинами звезды. В семейство входит граф Петерсена и обобщает один из путей построения графа Петерсена. Семейство обобщённых графов Петерсена ввёл в рассмотрение в 1950 году Коксетер и этим графам дал имя в 1969 году Марк Воткинс.

В геометрии политоп (многогранник, многоугольник или замощение, например) изогонален или вершинно транзитивен, если, грубо говоря, все его вершины эквивалентны. Отсюда следует, что все вершины окружены одним и тем же видом граней в том же самом (или обратном) порядке и с теми же самыми углами между соответствующими гранями.

Граф решётки — это граф, рисунок которого, вложенный в некоторое евклидово пространство Rn, образует регулярную мозаику. Это подразумевает, что группа биективных преобразований, переводящая граф в себя, является решёткой в теоретико-групповом смысле.

В теории графов рёберно-транзитивным графом называется граф G такой, что для любых двух рёбер e1 и e2 графа G, существует автоморфизм графа G, который отображает e1 в e2.

Пра́вильный шестнадцатияче́йник, или просто шестнадцатияче́йник — один из правильных многоячейников в четырёхмерном пространстве. Известен также под другими названиями: гексадекахор (от др.-греч. ἕξ — «шесть», δέκα — «десять» и χώρος — «место, пространство»), четырёхмерный гиперокта́эдр (поскольку является аналогом трёхмерного октаэдра), четырёхмерный кокуб (поскольку двойственен четырёхмерному гиперкубу), четырёхмерный ортоплекс.

ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

Аддитивные технологии в компании Siemens. Часть 1

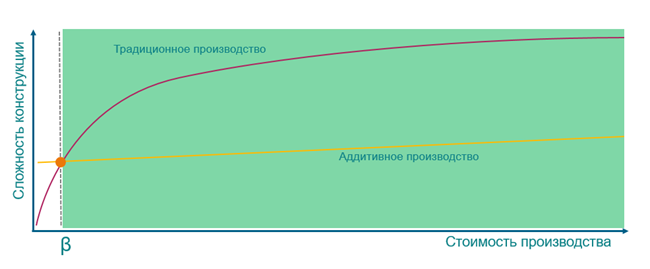

В рамках традиционного производства с ростом сложности конструкции возрастает стоимость готового продукта. Увеличение сложности обычно означает увеличение числа деталей в готовом изделии, увеличение числа поставщиков, увеличение времени выполнения, и все это равносильно увеличению затрат. При аддитивном производстве все иначе.

Объединяя большое количество деталей в единое целое, вы увеличиваете сложность отдельной детали, но увеличение сложности не означает рост затрат. В этом аддитивное производство драматически отличается от традиционного: объем экономии по сравнению с традиционными методами производства увеличивается по мере того, как конструкция становится более сложной.

Непрерывный процесс аддитивного производства в Siemens NX CAM

Компания Siemens PLM Software предлагает для аддитивного производства самое полное решение на рынке. Ее продукт Siemens NX CAM обеспечивает полностью интегрированное решение для аддитивного производства:

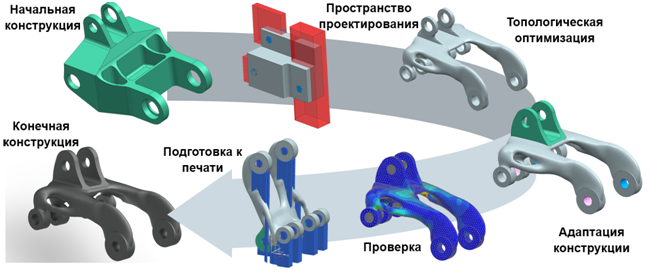

Процесс аддитивного производства состоит из следующих шагов:

Аддитивное производство компонента руля высоты самолета. Пошаговое описание процесса.

1. Проектирование

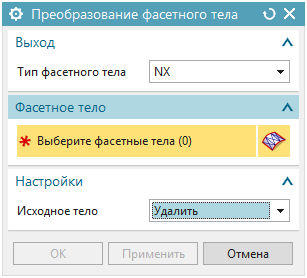

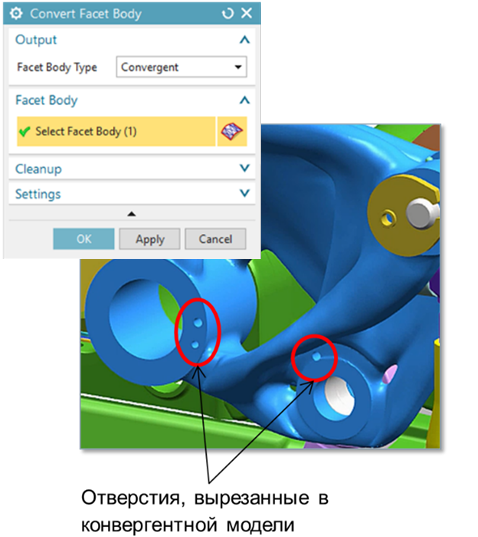

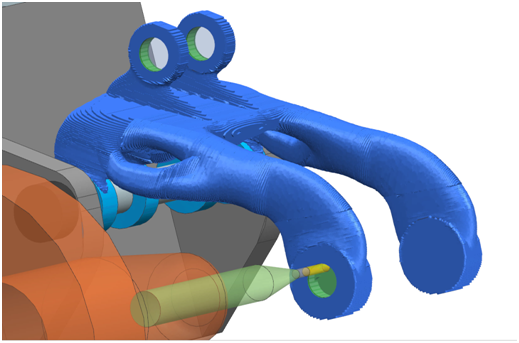

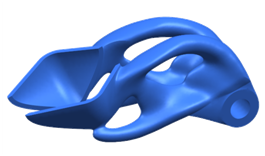

В проектировании с использованием фасетных тел компания Siemens PLM Software предлагает пользователям революционный подход с использованием технологии конвергентного моделирования. Конвергентное тело — это представление фасетного тела в ядре твердотельного моделирования Parasolid. Это означает, что при изменении геометрии фасетного тела больше нет необходимости работать с отдельными фасетами. Для работы с фасетным телом можно использовать стандартные функции моделирования NX, такие как булевы операции (объединение, вычитание, пересечение), создавать на конвергентном теле примитивы, например отверстия, карманы, пазы. Другими словами – работать с конвергентным телом так же, как с обычным твердым телом NX. На рисунке ниже показано меню «Преобразование фасетного тела», с помощью которого пользователь может преобразовать фасетное тело в конвергентное.

Преобразование выполняется между следующими типами тел:

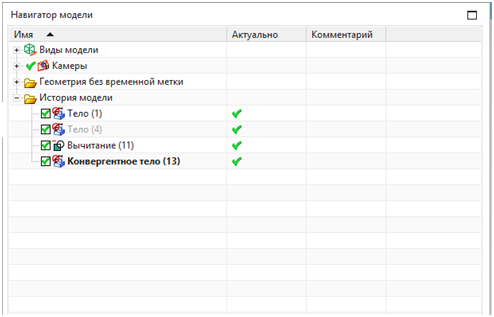

На рисунке ниже показано конвергентное тело в навигаторе модели.

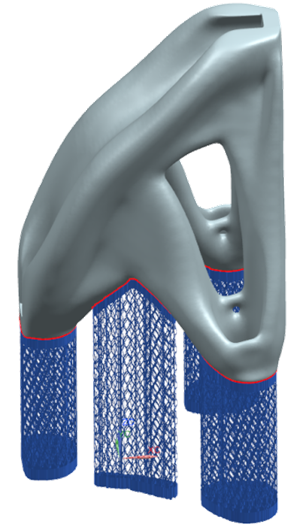

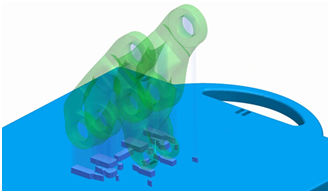

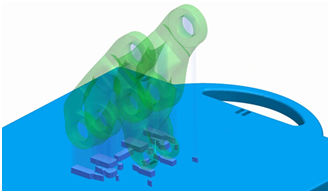

Решетчатые структуры для аддитивного производства

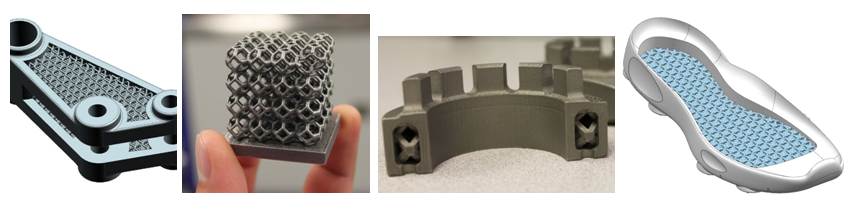

При проектировании деталей для аддитивного производства появилась возможность широкого использования решетчатых структур для снижения веса деталей. Ранее использование решетчатых структур было ограничено технологическими параметрами конструкции. Однако применение аддитивного производства практически полностью снимает эти ограничения — теперь вы можете просто заполнять объемы решетчатыми объектами.

Примеры использования решетчатых структур:

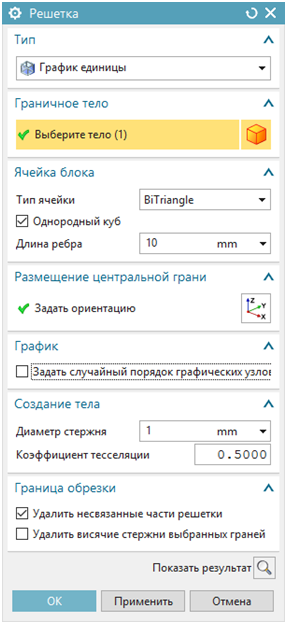

На рисунке ниже приведено диалоговое окно для создания решетчатых структур в Siemens NX CAM:

При создании решетчатой структуры вы можете задать ее свойства, например

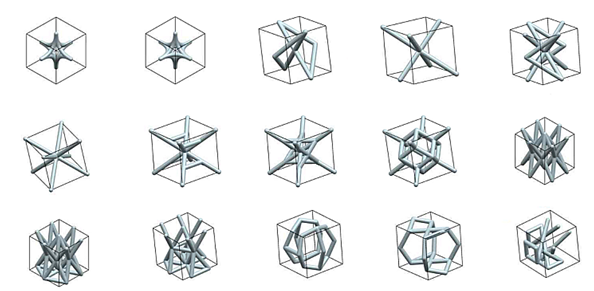

Формы ячеек для построения решетчатых структур показаны на рисунке ниже:

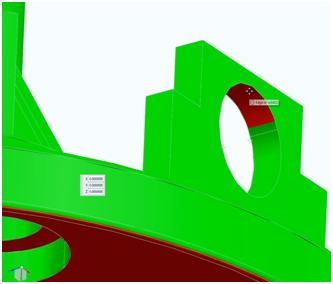

Проверка правильности проектирования для аддитивного производства

Для обеспечения качественной 3D печати в Siemens NX CAM встроены несколько проверок на правильность проектирования для аддитивного производства. Эти проверки позволяют пользователю обеспечить качество 3D-печати на стадии проектирования.

Встроенные проверки работают с твердыми и конвергентными телами. Проверки включают несколько процедур, перечисленных ниже.

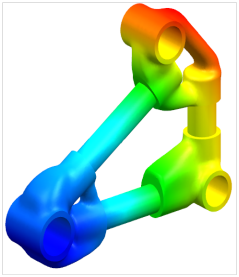

2. Топологическая оптимизация

Топологическая оптимизация – один из самых важных инструментов, который позволяет внедрять аддитивное производство. Если просто напечатать на 3D-принтере деталь, которая уже производится традиционными методами, то мы получим ту же деталь, только в несколько раз дороже. Однако если требуется изготовить деталь, которая по своим функциональным возможностям будет соответствовать изготовленной традиционными методами, но при этом в 5 раз легче, то это тот случай, когда не обойтись без топологической оптимизации.

Обзор функциональных возможностей

Рабочий процесс топологической оптимизации в NX CAM отличается от традиционных решений оптимизации топологии и имеет следующие особенности:

Использование результатов оптимизации топологии

Оптимизация топологии – это не конечная операция проектирования, для многих деталей это только начало. Существует множество возможностей для использования результатов оптимизации топологии:

Конвергентная модель представляет собой новый формат данных Parasolid, представленный в Siemens NX CAM, – единый формат данных для обоих типов: NURBS и Facet. Существующие функциональные возможности моделирования можно использовать без ограничений.

Более подробно о процессе топологической оптимизации мы расскажем в отдельной статье.

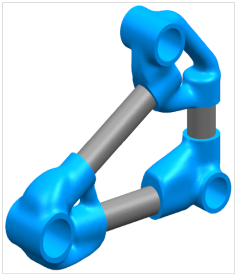

3. Адаптация

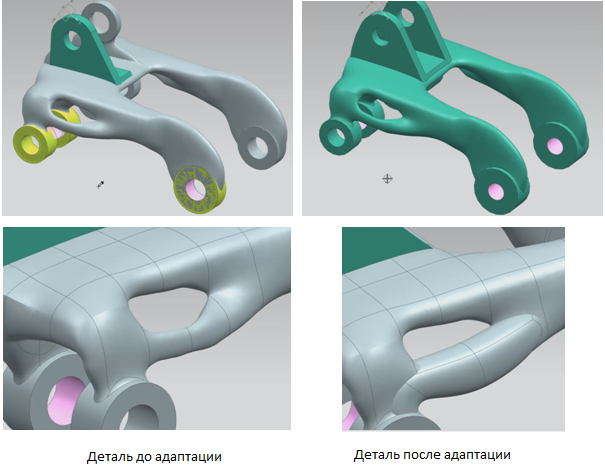

После выполнения топологической оптимизации пользователь получает 3D-модель детали как конвергентное тело, геометрия которого полностью отвечает заданным параметрам оптимизации (весу, прочности и т. д.). Однако часто необходимо доработать геометрию детали после 3D-печати, так как существующие технологии 3D печати не могут обеспечить необходимую точность геометрии, например, при создании отверстия под запрессовку подшипника (допуск по квалитету M6). Так же иногда требуется изменить геометрию детали для придания ей более «презентабельного» вида, что невозможно сделать с помощью топологической оптимизации.

На рисунке ниже показаны примеры деталей до и после адаптации:

Здесь показано использование функций моделирования при работе с конвергентным телом. При адаптации данной детали использовались как функции работы с твердым телом, так и функции работы с фасетными телами и поверхностями свободной формы. Это позволяет конструктору снять большинство ограничений при работе с фасетными телами и переосмыслить подход к моделированию.

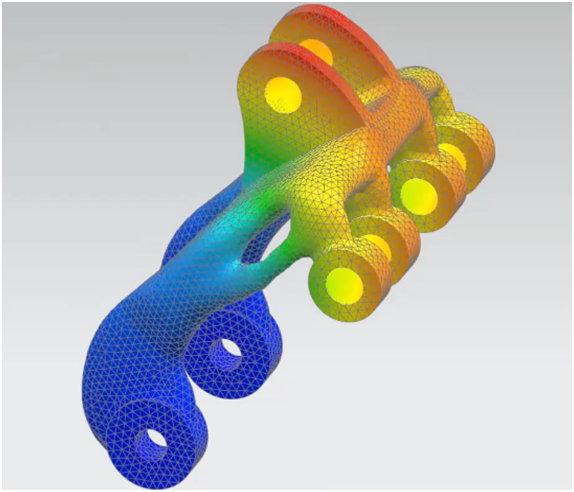

4. Анализ и проверка

В дополнение к возможностям анализа, встроенным в топологическую оптимизацию, Simcenter 3D позволяет оптимизировать топологию конструкции детали с использованием сложных нагрузок и ограничений.

Чтобы убедиться, что проект соответствует вашим ожиданиям, вы можете использовать расширенные возможности анализа в Simcenter 3D.

Используя компьютерное моделирование, вы можете проверить эффективность деталей.Вы также можете проанализировать влияние процессов аддитивного производства, чтобы подтвердить, что напечатанные детали будут соответствовать целевым требованиям проекта.

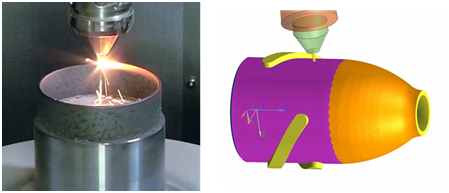

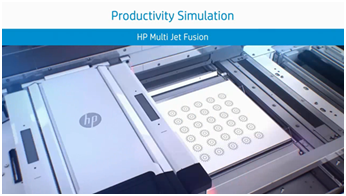

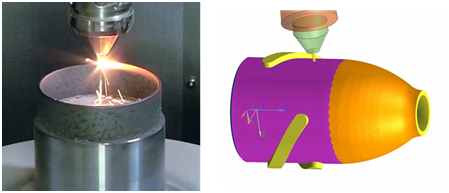

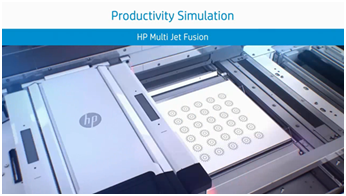

5. Подготовка производства

Для подготовки производства в Siemens NX CAM имеется несколько различных технологий 3D-печати. Основные технологии 3D-печати, которые поддерживаются в Siemens NX CAM, приведены в таблице ниже.

| Прямое осаждение материала (гибридная аддитивная технология) |  |

| Селективное лазерное спекание (послойное спекание порошка) |  |

| Струйное осаждение/струйная технология (многосопловое осаждение) |  |

| Осаждение материала плавлением (много-осевое) |  |

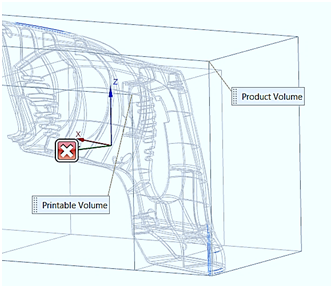

Siemens NX CAM обеспечивает управляемый процесс подготовки аддитивного производства на базе 3D-модели. Выбор принтера из библиотеки автоматически определяет рабочую область печати. Детали позиционируются и ориентируются в рабочей области, чтобы повысить эффективность печати. Геометрия поддержки автоматически создается по мере необходимости. Задается процесс печати и создаются траектории лазера. Перед отправкой данных на 3D-принтер вы можете проверить сечения и траектории лазера в Siemens NX CAM. Проверенные лазерные траектории отправляются на 3D-принтер.

Вот как выглядит весь процесс в Siemens NX CAM.

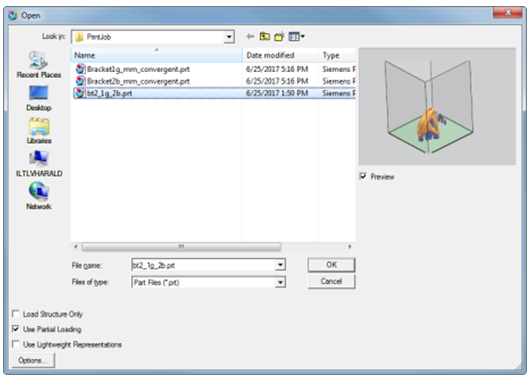

1. Загрузка шаблона для 3D печати

При входе в модуль аддитивной обработки NX система предлагает пользователю выбрать шаблон для 3D-печати. Этот шаблон включает:

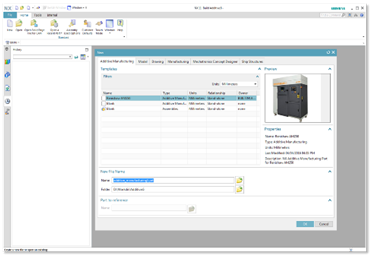

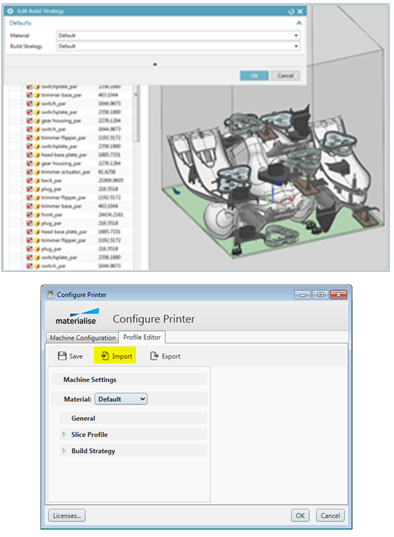

2. Выбор 3D-принтера

После выбора шаблона для 3D-печати пользователь может в любое время выбрать другой 3D-принтер. При этом нет необходимости изменять настройки, при смене принтера все настройки изменяются автоматически.

3. Добавление компонент в рабочую область принтера

Для добавления компонент в рабочую область принтера используется расширенная функциональность добавления компонент в сборку.

4. Оптимизация расположения и/или ориентации компонент в рабочей области принтера

Функциональность оптимизации расположения NX AM имеет конструктивные ограничения, такие как направление выращивания, плотность расположения и допустимое отклонение от направления выращивания в процессе расположения.

5. Автоматическое/ручное создание геометрии поддержек

Определение областей, которые нуждаются в геометрии поддержки. Выбор из нескольких типов поддержки (различные материалы). Автоматическое и ручное создание элементов поддержки. Визуализация элементов поддержки в NX. Изменение элементов поддержки (добавить, изменить, удалить). Изменение геометрии поддержки с использованием стандартных команд моделирования.

6. Выбор/изменение стратегии печати

Перед генерацией файла печати пользователь должен выбрать материал и стратегию печати. Эти параметры задаются в меню конфигурации принтера и выбираются в меню NX.

7. Генерация выходного файла

Команда «Генерация выходного файла» создает файл в формате выбранного принтера, который содержит следующую информацию:

Размер файла зависит от

Формат файла зависит от подключенного процессора принтера.

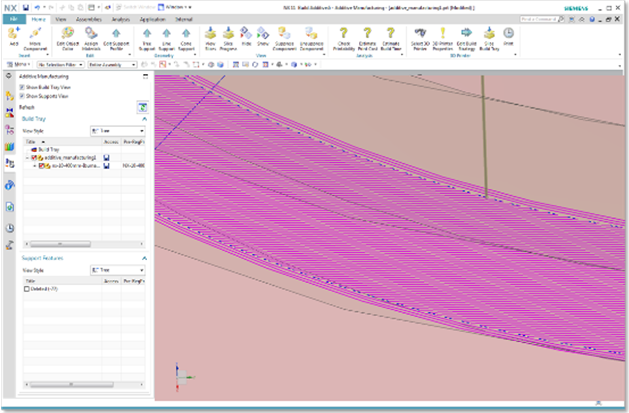

8. Анализ и проверка слоев и траекторий лазера для заполнения слоев

Для анализа и проверки слоев и траекторий лазера для заполнения слоев используется просмотрщик слоев компании Materialize.

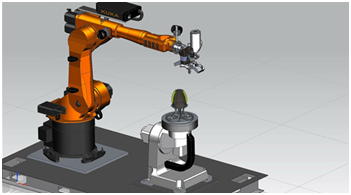

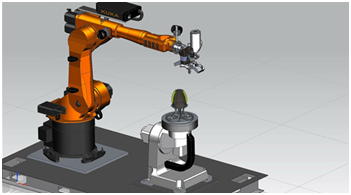

6. Последующая обработка

Как правило, после 3D-печати детали требуется последующая обработка. Это необходимо для удаления геометрии поддержек, получения точных геометрических объектов, таких как отверстия, бобышки, карманы и т.д.

Интегрированный NX CAM

Имея в одной системе функциональность аддитивной и традиционной обработки, очень просто выполнять последующую обработку деталей с точными траекториями инструмента. Вы можете обрабатывать любую деталь, используя широкий спектр возможностей NX CAM. Все в одной системе и от одного поставщика – Siemens NX CAM.

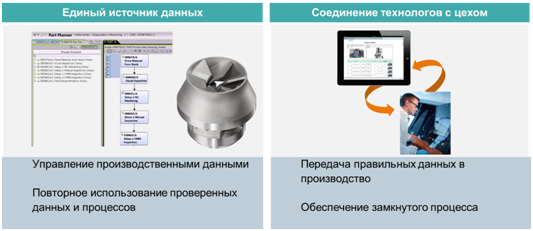

7. Управление данными и связь с цехом

Управление производственными операциями

Управление производственными операциями включает следующие функции:

Значение функций MOM в отношении аддитивного производства заключается в том, чтобы внедрить эту технологию производства в общий производственный процесс в случае серийного производства, учитывая операции, которые должны выполняться до и после операций аддитивного производства.

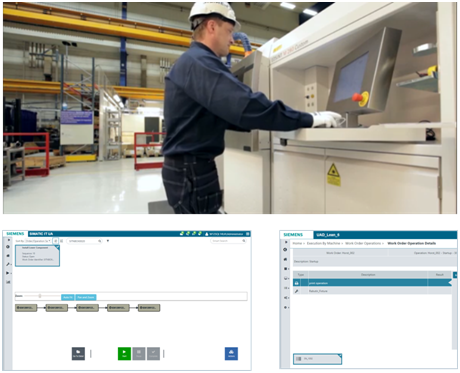

В технологию входят настройка и подготовка как самого 3D-принтера, так и созданного элемента (если печать производится на существующей промежуточной заготовке), а также последующая обработка, такая как удаление геометрии поддержки, термическая обработка, чистовые операции обработки и операции контроля. Создание, оптимизация и диспетчеризация производственных заказов – это ключевой момент для планирования и выполнения заказов с надлежащим распределением ресурсов.

Операторы в цехе получают указания о том, что и когда делать, в соответствующей последовательности и с подробными инструкциями. Операторы должны подтвердить, что они выполнили все обязательные действия, прежде чем они смогут перейти к следующему шагу.

Система MOM определяет необходимый 3D-принтер, используя ограничения, задаваемые временем печати детали, а также доступность ресурсов во время выполнения. Серийные номера деталей, связанные с номером операции, передаются системе, ответственной за их включение в файл задания печати, и в конечном итоге оператор может передать обновленный файл задания на 3D-принтер.

Процессы управления партиями порошка имеют важное значение как для обеспечения непрерывного производства, так и для обеспечения полной информации о произведенных изделий. Полная информация распространяется на многие другие элементы производственного процесса, включая данные всех задействованных производственных станков, временные метки активности, идентификаторы операторов и т. д.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Реверс инжиниринг изделий в Siemens NX

от «А» до «Я»

В данной статье будет изложена методика и показаны основные функции реверс инжиниринга в программном комплексе Siemens NX. Процесс обратного проектирования отсканированных деталей можно разбить на несколько этапов:

Первые четыре пункта можно отнести к подготовительному этапу, а все оставшиеся — непосредственно к процессу реверс инжиниринга.

Процесс обратного проектирования желательно всегда начинать с визуального осмотра детали или изделия. Это необходимо для того, чтобы понять какие поверхности детали являются наиболее точными, какие рабочими, какие можно использовать в качестве базирования относительно системы координат, а какие не так ответственны и, поэтому, при моделировании не стоит затрачивать на них много времени. На основании данного визуального осмотра, в итоге, должно быть составлено техническое задание на сканирование для того, чтобы оператор уделил внимание наиболее ответственным элементам изделия. Но обычно, конструктор, занимающийся реверс инжинирингом, получает уже готовый результат сканирования и никак не участвует в процессе его получения, что в итоге может привести к нежелательным ошибкам при проектировании.

Зачастую после сканирования требуемого изделия в качестве результата получаются облака точек или фасетные модели отдельных частей детали с произвольным расположением в пространстве. Это вызвано тем, что не всегда есть возможность отсканировать изделие со всех сторон полностью, поэтому приходится его сканировать частями, а потом совмещать и склеивать отдельные сегменты в единое тело. В поставке со сканирующим оборудованием обычно идет программное обеспечение, которое в какой-то мере позволяет производить процедуру совмещения и склейки отдельных частей, но вместе с тем вносит немалую погрешность в модель, что при реверс инжиниринге точных изделий не допустимо. Программный комплекс Siemens NX позволяет выполнять все этапы обратного проектирования с высокой точностью и гибкостью.

Рассмотрим процесс обратного проектирования детали «Крыльчатка», которая представляет собой ступицу конусной формы, на которой располагаются пять лопаток. По сценарию, после процесса сканирования, мы получили две части детали в формате облака точек (*.asc). В Siemens NX, начиная с версии сборки 1899, появилась возможность открывать данный формат и сразу преобразовать его из облака точек в фасетное (конвергентное) тело (команда «Сетка из облака точек»). После открытия файлов в рабочем пространстве появляются две части детали в виде фасетных тел, произвольно расположенных относительно абсолютной системы координат. Эти тела представляют собой левый и правый торцевые сегменты ступицы «Крыльчатки» с общими элементами в виде части лопаток и вместе образуют замкнутый объем детали. Для совмещения тел в Siemens NX есть ряд функций. В качестве примера воспользуемся некоторыми из них. В начале необходимо произвести первичное совмещение отсканированных частей «Крыльчатки» друг относительно друга. Для этого можно применить команду «Выровнять набор точек по набору точек» (см. рисунок 1), в ней требуется задать минимум три исходные точки на объекте, который следует выровнять, и три ссылочные точки на объекте назначения. При этом количество точек в каждом наборе должно быть равным и порядок их выбора должны примерно соответствовать друг другу. В результате получается, что одна часть детали перенеслась и развернулась относительно другой, но их полного совмещения нет.

Аддитивные технологии в Siemens NX CAM.

Часть 1: Семь этапов нового производственного процесса

Когда внедрять аддитивное производство вместо традиционного

Экономика – ключ к внедрению аддитивного производства. Когда вы производите одну деталь в рамках традиционного подхода, вам необходимо вернуть затраты на технологическую подготовку производства, поэтому издержки на единицу готовой продукции очень высоки. Когда вы производите миллион копий, вы возвращаете затраты на технологическую подготовку производства, и поскольку затраты очень малы, вы быстро снижаете стоимость единицы. На графике ниже показано, что 3D-печать становится выгодной при существенно меньших объемах выпуска. В свете того, что современное производство должно быть гибким и легко переоснащаемым на выпуск других изделий, трехмерная печать выглядит крайне привлекательно как раз по экономическим соображениям.

В рамках традиционного производства с ростом сложности конструкции возрастает стоимость готового продукта. Увеличение сложности обычно означает увеличение числа деталей в готовом изделии, увеличение числа поставщиков, увеличение времени выполнения, и все это равносильно увеличению затрат. При аддитивном производстве все иначе. Объединяя большое количество деталей в единое целое, вы увеличиваете сложность отдельной детали, но увеличение сложности не означает рост затрат. В этом аддитивное производство драматически отличается от традиционного: объем экономии по сравнению с традиционными методами производства увеличивается по мере того, как конструкция становится более сложной.

Непрерывный процесс аддитивного производства в Siemens NX CAM

Аддитивное производство компонента руля высоты самолета. Пошаговое описание процесса.

1. Проектирование

В проектировании с использованием фасетных тел компания Siemens PLM Software предлагает пользователям революционный подход с использованием технологии конвергентного моделирования. Конвергентное тело — это представление фасетного тела в ядре твердотельного моделирования Parasolid. Это означает, что при изменении геометрии фасетного тела больше нет необходимости работать с отдельными фасетами. Для работы с фасетным телом можно использовать стандартные функции моделирования NX, такие как булевы операции (объединение, вычитание, пересечение), создавать на конвергентном теле примитивы, например отверстия, карманы, пазы. Другими словами – работать с конвергентным телом так же, как с обычным твердым телом NX. На рисунке ниже показано меню «Преобразование фасетного тела», с помощью которого пользователь может преобразовать фасетное тело в конвергентное.

На рисунке ниже показано конвергентное тело в навигаторе модели.

Решетчатые структуры для аддитивного производства

При проектировании деталей для аддитивного производства появилась возможность широкого использования решетчатых структур для снижения веса деталей. Ранее использование решетчатых структур было ограничено технологическими параметрами конструкции. Однако применение аддитивного производства практически полностью снимает эти ограничения — теперь вы можете просто заполнять объемы решетчатыми объектами.

Примеры использования решетчатых структур:

На рисунке ниже приведено диалоговое окно для создания решетчатых структур в Siemens NX CAM:

Формы ячеек для построения решетчатых структур показаны на рисунке ниже:

Проверка правильности проектирования для аддитивного производства

Для обеспечения качественной 3D печати в Siemens NX CAM встроены несколько проверок на правильность проектирования для аддитивного производства. Эти проверки позволяют пользователю обеспечить качество 3D-печати на стадии проектирования.

2. Топологическая оптимизация

Топологическая оптимизация – один из самых важных инструментов, который позволяет внедрять аддитивное производство. Если просто напечатать на 3D-принтере деталь, которая уже производится традиционными методами, то мы получим ту же деталь, только в несколько раз дороже. Однако если требуется изготовить деталь, которая по своим функциональным возможностям будет соответствовать изготовленной традиционными методами, но при этом в 5 раз легче, то это тот случай, когда не обойтись без топологической оптимизации.

Обзор функциональных возможностей

Рабочий процесс топологической оптимизации в NX CAM отличается от традиционных решений оптимизации топологии и имеет следующие особенности:

Работа выполняется в рабочей детали NX CAD в контексте сборки.

цилиндрические отверстия должны иметь припуск материала вокруг отверстия;

отверстия должны быть обработаны цековкой для создания опорных плоскостей под различные крепежные элементы – шайбы, головки болта или винта и т. д.;

обеспечить зазор 5 мм от заданного тела.

Вы можете управлять уровнем разрешения.

Есть возможность создавать сглаженные, органические формы с острыми кромками, где это необходимо.

Использование результатов оптимизации топологии

Конвергентная модель представляет собой новый формат данных Parasolid, представленный в Siemens NX CAM, – единый формат данных для обоих типов: NURBS и Facet. Существующие функциональные возможности моделирования можно использовать без ограничений.

Более подробно о процессе топологической оптимизации мы расскажем в отдельной статье.

3. Адаптация

После выполнения топологической оптимизации пользователь получает 3D-модель детали как конвергентное тело, геометрия которого полностью отвечает заданным параметрам оптимизации (весу, прочности и т. д.). Однако часто необходимо доработать геометрию детали после 3D-печати, так как существующие технологии 3D печати не могут обеспечить необходимую точность геометрии, например, при создании отверстия под запрессовку подшипника (допуск по квалитету M6). Так же иногда требуется изменить геометрию детали для придания ей более «презентабельного» вида, что невозможно сделать с помощью топологической оптимизации.

На рисунке ниже показаны примеры деталей до и после адаптации:

Здесь показано использование функций моделирования при работе с конвергентным телом. При адаптации данной детали использовались как функции работы с твердым телом, так и функции работы с фасетными телами и поверхностями свободной формы. Это позволяет конструктору снять большинство ограничений при работе с фасетными телами и переосмыслить подход к моделированию.

4. Анализ и проверка

В дополнение к возможностям анализа, встроенным в топологическую оптимизацию, Simcenter 3D позволяет оптимизировать топологию конструкции детали с использованием сложных нагрузок и ограничений.

Чтобы убедиться, что проект соответствует вашим ожиданиям, вы можете использовать расширенные возможности анализа в Simcenter 3D.

Используя компьютерное моделирование, вы можете проверить эффективность деталей.

Вы также можете проанализировать влияние процессов аддитивного производства, чтобы подтвердить, что напечатанные детали будут соответствовать целевым требованиям проекта.

5. Подготовка производства

Для подготовки производства в Siemens NX CAM имеется несколько различных технологий 3D-печати. Основные технологии 3D-печати, которые поддерживаются в Siemens NX CAM, приведены в таблице ниже.

| Прямое осаждение материала (гибридная аддитивная технология) |  |

| Селективное лазерное спекание (послойное спекание порошка) |  |

| Струйное осаждение/струйная технология (многосопловое осаждение) |  |

| Осаждение материала плавлением (много-осевое) |  |

Siemens NX CAM обеспечивает управляемый процесс подготовки аддитивного производства на базе 3D-модели. Выбор принтера из библиотеки автоматически определяет рабочую область печати. Детали позиционируются и ориентируются в рабочей области, чтобы повысить эффективность печати. Геометрия поддержки автоматически создается по мере необходимости. Задается процесс печати и создаются траектории лазера. Перед отправкой данных на 3D-принтер вы можете проверить сечения и траектории лазера в Siemens NX CAM. Проверенные лазерные траектории отправляются на 3D-принтер.

Вот как выглядит весь процесс в Siemens NX CAM.

1. Загрузка шаблона для 3D печати

2. Выбор 3D-принтера

После выбора шаблона для 3D-печати пользователь может в любое время выбрать другой 3D-принтер. При этом нет необходимости изменять настройки, при смене принтера все настройки изменяются автоматически.

3. Добавление компонент в рабочую область принтера

Для добавления компонент в рабочую область принтера используется расширенная функциональность добавления компонент в сборку.

4. Оптимизация расположения и/или ориентации компонент в рабочей области принтера

Функциональность оптимизации расположения NX AM имеет конструктивные ограничения, такие как направление выращивания, плотность расположения и допустимое отклонение от направления выращивания в процессе расположения.

5. Автоматическое/ручное создание геометрии поддержек

Определение областей, которые нуждаются в геометрии поддержки.

Выбор из нескольких типов поддержки (различные материалы). Автоматическое и ручное создание элементов поддержки. Визуализация элементов поддержки в NX. Изменение элементов поддержки (добавить, изменить, удалить). Изменение геометрии поддержки с использованием стандартных команд моделирования.

6. Выбор/изменение стратегии печати

Перед генерацией файла печати пользователь должен выбрать материал и стратегию печати. Эти параметры задаются в меню конфигурации принтера и выбираются в меню NX.

7. Генерация выходного файла

Формат файла зависит от подключенного процессора принтера.

8. Анализ и проверка слоев и траекторий лазера для заполнения слоев

Для анализа и проверки слоев и траекторий лазера для заполнения слоев используется просмотрщик слоев компании Materialize.

6. Последующая обработка

Как правило, после 3D-печати детали требуется последующая обработка. Это необходимо для удаления геометрии поддержек, получения точных геометрических объектов, таких как отверстия, бобышки, карманы и т.д.

Интегрированный NX CAM

Имея в одной системе функциональность аддитивной и традиционной обработки, очень просто выполнять последующую обработку деталей с точными траекториями инструмента. Вы можете обрабатывать любую деталь, используя широкий спектр возможностей NX CAM. Все в одной системе и от одного поставщика – Siemens NX CAM.

7. Управление данными и связь с цехом

Управление производственными операциями

Значение функций MOM в отношении аддитивного производства заключается в том, чтобы внедрить эту технологию производства в общий производственный процесс в случае серийного производства, учитывая операции, которые должны выполняться до и после операций аддитивного производства.

В технологию входят настройка и подготовка как самого 3D-принтера, так и созданного элемента (если печать производится на существующей промежуточной заготовке), а также последующая обработка, такая как удаление геометрии поддержки, термическая обработка, чистовые операции обработки и операции контроля. Создание, оптимизация и диспетчеризация производственных заказов – это ключевой момент для планирования и выполнения заказов с надлежащим распределением ресурсов.

Операторы в цехе получают указания о том, что и когда делать, в соответствующей последовательности и с подробными инструкциями. Операторы должны подтвердить, что они выполнили все обязательные действия, прежде чем они смогут перейти к следующему шагу.

Система MOM определяет необходимый 3D-принтер, используя ограничения, задаваемые временем печати детали, а также доступность ресурсов во время выполнения. Серийные номера деталей, связанные с номером операции, передаются системе, ответственной за их включение в файл задания печати, и в конечном итоге оператор может передать обновленный файл задания на 3D-принтер.

Процессы управления партиями порошка имеют важное значение как для обеспечения непрерывного производства, так и для обеспечения полной информации о произведенных изделий. Полная информация распространяется на многие другие элементы производственного процесса, включая данные всех задействованных производственных станков, временные метки активности, идентификаторы операторов и т. д.