что такое аудит на складе

Что такое аудит склада и как его провести?

Аудит склада — это анализ эффективности склада и ресурсов для ее повышения.

Чтобы сделать эту процедуру объективной и получить истинные факты о текущем положении дел, анализом должен заниматься непредвзятый эксперт. Иначе вы рискуете столкнуться с неточной и непроверенной информацией, на которую будет влиять человеческий фактор: преувеличение достижений своего отдела, недооценивание успехов конкурентов или людей, с которыми не сложились отношения.

Для чего проводится аудит склада

Назначение аудита:

Распространенные проблемы на складе:

Также логистический аудит проводится перед внедрением в работу склада автоматической программы WMS, чтобы глубже проанализировать особенности склада и внедрить подходящую систему управления, хранения и грузообработки.

Что включает в себя логистический аудит

Аудит складского помещения проходит не за один день, а состоит из последовательности этапов.

На первом этапе аудитор изучает организационные процессы, инфраструктуру, технический процесс, состояние информационных систем, находясь на складе. В это же время интервьюирует управляющих, предлагает заполнить вопросники, чтобы выявить стратегическое направление компании.

Подробно изучается документооборот, договоры, заключенные с поставщиками и сотрудниками, инструкции и установленные рабочие нормы.

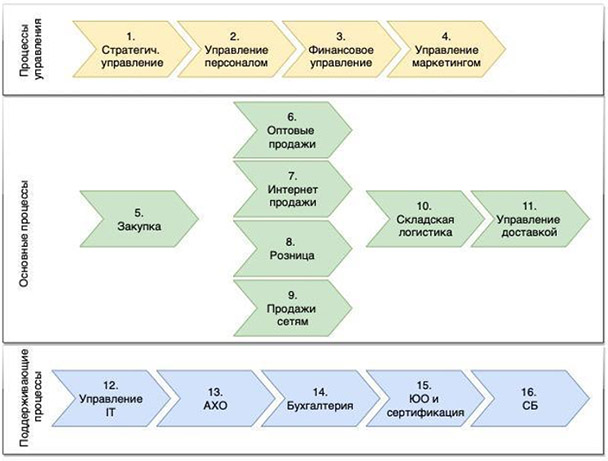

На основании заполненных вопросников, проведенных интервью, а также проанализированных документов составляется описание логистических процессов в графическом виде.

Сравнение полученных показателей KPI с эталонными, а также с показателями конкурентов.

С учетом проанализированной документации и оценки текущего состояния организационных процессов руководителям презентуют способы решения выявленных проблем и рассчитывают их стоимость. Если управляющие будут не согласны с предложением, возможно внесение коррективов.

Инструменты логистического аудита

Первостепенный инструмент аудита, так как прописанные в документации правила могут в действительности не выполняться. Также это способ обнаружить нюансы, на которые остальные работники раньше не обращали внимания.

Проведение интервью с руководителями для выявления стратегии развития предприятия и целей, ожидаемых от аудита. Ещё важно узнать мнение опытных сотрудников, которые лучше знают процесс изнутри, преимущества и недостатки концепции на этапе реализации. Мнение поставщиков и партнеров также значимо для построения картины деятельности компании, поэтому аудиторы запрашивают у них обратную связь.

3. Анализ документации

Изучение документации требует кропотливой работы и специализированных юридических знаний. На этом строится взаимодействие компании с государственными структурами, поэтому важно исключить ошибки и неточности и избежать внешних проблем. Возможно уточнение рабочих инструкций и внесение коррективов в планировки.

Результаты логистического аудита

После завершения сбора информации и ее анализа аудитор предоставит вам:

Резюме

Окончательная цель аудита — продуктивность при минимизации затрат.

Склад — это ядро в атоме под названием “бизнес”, вокруг которого вращаются остальные элементы. Если ваша организация сталкивается с затруднениями в сферах закупки, продажи, сроков доставки, то необходимо срочно начинать анализ складских процессов. Истоки всех проблем могут оказаться именно там, а не в офисе продаж.

Если вы еще раздумываете, стоит ли обращаться за помощью к аудитору, ознакомьтесь с нашими советами по самостоятельным анализу и оптимизации склада:

Всё под контролем: как автоматизация повысила эффективность работы склада

Кейс от компаний SOL-IT и Happy Baby

IT-инструменты, которые использует SOL-IT

Многие компании ведут бизнес без использования программ автоматизации. Даже понимая необходимость внедрения современных IT-решений, собственники бизнеса опасаются высоких затрат и долгих процессов внедрения. И многие из них из-за нежелания изменений теряют прибыль, клиентов и контроль над своим делом. При этом далеко не все знают, что автоматизировать бизнес можно поэтапно, с разумными затратами и понятным результатом после каждого этапа. О том, как в сжатые сроки удалось реализовать проект по автоматизации склада, порталу Biz360.ru рассказала руководитель проектов компании SOL-IT Анна Лозовская.

В Happy Baby к 2019 году уже был автоматизирован управленческий учёт в программе «1С:Управление нашей фирмой» (далее – «1С:УНФ»). Наша компания занималась автоматизацией продаж, закупок и остатков на складах, организовала обмен данными с интернет-магазином, настроила управленческие аналитики. Склад был одним из немногих подразделений компании, которого не коснулась глубокая автоматизация.

На основном складе было, по сути, ручное управление, и это создавало следующие сложности:

для проведения инвентаризации запасов на складе приходилось останавливать отгрузки на несколько дней. Это являлось следствием большой площади склада, количества товарных позиций и значительного оборота товаров;

использование двух штрихкодов на упаковке одного и того же товара приводило к путанице и ошибкам;

бесконтрольный приём товаров с производства приводил к большому количеству ошибок и пересортов (ситуаций, при которых клиент получает не то, что заказывал);

долгий сбор заказа в момент подачи машины искусственно ограничивал оборот товаров;

невозможно было заранее узнать количество мест, необходимое для отгрузок в торговые сети;

склад не был готов к работе с маркируемыми товарами, в частности – с обувью.

Автоматизировать склад предстояло в ограниченные сроки. Запустить весь функционал в промышленную эксплуатацию необходимо было в новогодние праздники. Только в этот период можно остановить отгрузки и провести инвентаризацию склада.

Проект разделили на этапы работ и приступили к их реализации.

Расскажу о том, как мы работали на каждом этапе.

Этап 1. Проектируем процессы работы склада

Начали с изучения и «отрисовки» существующих процессов на складе. Для этого мы провели интервью с Ириной Вагнер и Александром Трофимовым, а также с сотрудниками склада. Во время интервью мы сразу отрисовывали, как должна быть выстроена работа склада после автоматизации. Можно было оперативно корректировать схему, если выявлялись какие-то нестыковки в процессах. Складские процессы зависели от работы других подразделений компаний, и это нужно было учитывать.

Схем процессов было много, они демонстрируют сложность и вариативность деятельности компании Happy Baby. Соответственно, все их автоматизировать было непросто. Например, оказалось, что один и тот же процесс отгрузки со склада может быть выполнен восемью разными способами!

Этап 2. Автоматизация отгрузок

Ввели новые этапы работы с товаром, которые отражают его движение на каждом этапе отгрузки:

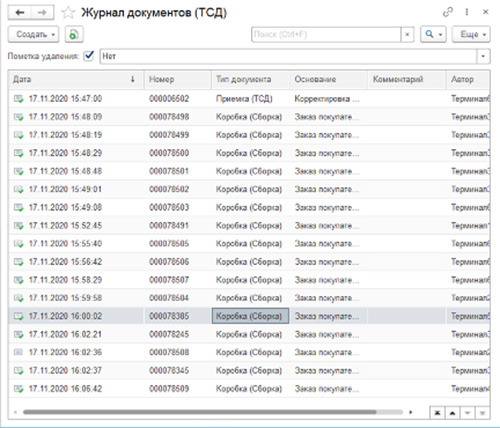

Каждый этап сопровождается сканированием штрихкодов и формированием учётных документов.

Уже при проектировании схем бизнес-процессов склада было видно, что один и тот же заказ должны собирать несколько кладовщиков. Но казалось, что это технически невозможно сделать. Чтобы в базе 1С редактировать документ, нужно заблокировать эту возможность для других пользователей. Как же обеспечить монопольный доступ к документу и одновременно параллельное его редактирование?

Как происходит работа с товаром в автоматизированной системе:

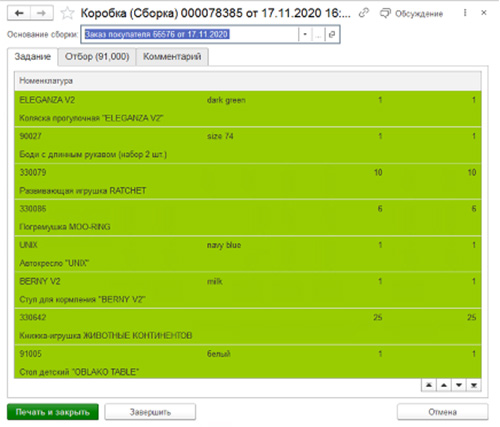

1. Кладовщик сканирует QR-код на заказе, в ТСД появляется список товаров из этого заказа. Если отсканировать нужный товар, ТСД помечает его на своем экране зелёным цветом и издаёт звук сканирования. Если отсканировать товар, которого нет в заказе (или который уже отсканирован кем-то из кладовщиков), ТСД издаёт неприятный звук ошибки, выдаёт на экран сообщение красного цвета и не добавляет товар.

2. Кладовщик наполняет коробку товарами из заказа и загружает её в ТСД. На принтер отправляется этикетка с уникальным номером данной коробки, которую приклеивают. Кладовщики собирают коробки, пока весь заказ не будет собран, упакован и промаркирован. В итоге весь товар заказа собран в коробках, на каждую наклеен стикер с QR-кодом. По этому стикеру можно определить содержимое коробки и то, к какому заказу она принадлежит.

4. Заказ перемещается в зону загрузки и ждёт подачи машины.

Этап 3. Автоматизация процесса инвентаризации

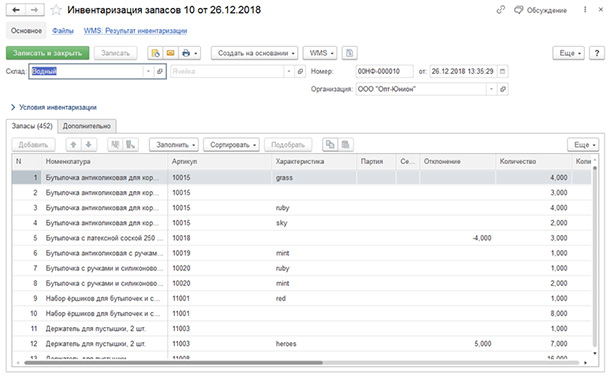

При автоматизации процесса инвентаризации нам следовало учитывать большую площадь склада и сложную схему расположения товара на нём. Например, один и тот же товар мог располагаться в нескольких местах на складе.

Стандартный документ инвентаризации в продукте «1С:УНФ» состоит из шапки и табличной части, которая содержит номенклатуру и количество товара по данным системы. В процессе инвентаризации требуется посчитать реальный остаток товаров и внести эту информацию в таблицу. А что делать, если при проведении инвентаризации на складе нет свободной площади, чтобы переместить посчитанный товар? Как быть с пересортами, которые неизвестно с каким товаром перепутаны?

В итоге мы придумали следующее решение: удаляем в документе инвентаризации табличную часть, а для проверки остатков используем тот же механизм, что и про отгрузке товара – сканирование штрихкодов. Все кладовщики идут параллельно друг другу по складу и сканируют всё, что видят. Информация об отсканированных товаров автоматически собирается в единый документ и сопоставляется с учётными остатками.

Дополнительная сложность заключалась в том, что провести инвентаризацию склада Happy Baby нужно было за восемь дней (время новогодних каникул). За такой срок сотрудники склада должны были отсканировать более 500 тысяч SKU (артикулов). Следовало учитывать, что каждый товар содержит два разных штрихкода. Один из них является общим для данного товара, а другой – частным для данного сочетания характеристик. Для различных сетей, в которых отгружается продукция компании, требовались разные штрихкоды.

Нужно было решить, как учитывать товары – по каким штрихкодам. Ведь на складе в момент инвентаризации неизвестно, для какой сети закупался товар и как он занесён в систему. Решили, что все товары будем учитывать по сочетаниям характеристик, а для отдельных сетей превращать их в «общие» автоматически в момент отгрузки. То есть, кладовщик сканирует всегда отдельные штрихкоды характеристик. Но для отгрузок в сеть, которой нужен общий штрихкод, система автоматически создаёт документ «Производство», переводя отдельные штрихкоды в общие.

Эта задача была одной из самых сложных в автоматизации склада Happy Baby. Понятно, что есть потребность продавать один и тот же товар в разные сети. Но одним сетям нужно, чтобы в штрихкоде была характеристика товара, а другим – чтобы её не было. Мы стали придумывать варианты решения этой задачи. Рассуждали так. Можем ли заставить сети принять один универсальный вариант по штрихкоду? Вряд ли. Значит, нужно переводить товар из одного вида в другой, в зависимости от того, кому он отгружается. Можно это делать силами складских сотрудников? Можно, но это будет занимать время и увеличит нагрузку на кладовщиков. Так что единственным вариантом было автоматизировать такой перевод товара в зависимости от клиента.

Этап 4. Автоматизация приёма товаров

При поступлении товара на склад с ним работает одновременно несколько кладовщиков. И заранее неизвестно, какой товар в какой коробке лежит. В плане автоматизации этот процесс был похож на задачу с инвентаризацией – несколько человек должны одновременно вносить информацию в документ. Поэтому задания на проверку поставок мы сделали аналогично документу инвентаризации – с помощью сканирования штрихкодов.

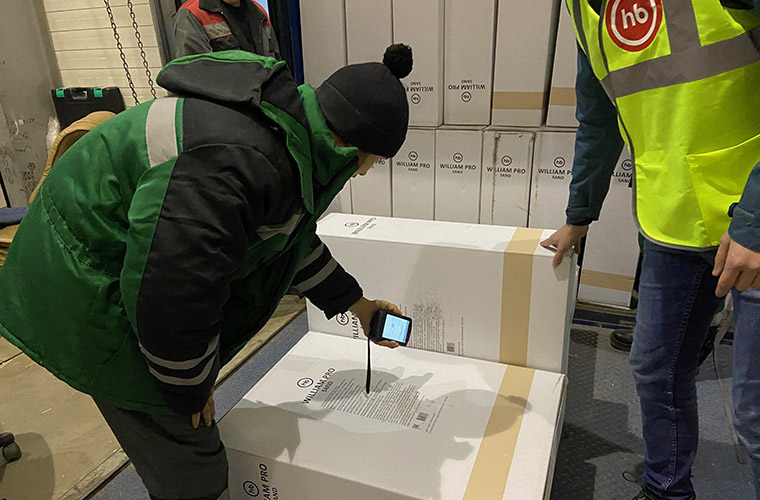

Поступление товара происходит в два этапа. Сначала в зоне приёмки разгружают машину, чтобы сразу её отпустить. Чем быстрее машина покинет зону перед воротами, тем выше производительность склада. На втором этапе кладовщики сканируют товар из зоны приёмки и распределяют его по полкам.

Проект был непростым. Каждая задача становилась небольшим челленджем. В решении неординарных задач нам помогал мозговой штурм, когда мы собирались командой и предлагали разные варианты. В этом участвовали программист, аналитик, системный администратор, менеджер, руководитель. Когда в группе несколько умов, мыслящих по-разному, легче найти неожиданное и эффективное решение.

Автоматизация склада обошлась компании Happy Baby в 366 тысяч рублей. И вот какие результаты были достигнуты после внедрения:

Сокращение расходов. Разделение складского и бухгалтерского контуров учёта позволило производить плавающие инвентаризации без остановки отгрузок.

Сокращение трудозатрат. Предварительная сборка заказов для отгрузки позволяет распределить нагрузку на кладовщиков, избегая хаотичной нагрузки «то пусто, то густо» и срыва сроков поставок.

Уменьшение количества ошибок при сборке заказов. Количество рекламаций от клиентов сократилось на 36%.

Снижение недопоставок и пересорта с производства благодаря поштучной приёмке товара.

Снижение затрат на возмещение недопоставок клиентам.

Рост оборачиваемости складских запасов. Количество складских операций выросло на 34% в объёмном выражении по сравнению с аналогичными периодами предыдущего года (даже не смотря на ухудшение показателей макроэкономики). Этот показатель достигнут без увеличения количества складских сотрудников и площадей.

Готовность к работе с маркируемым товаром. Компания могла добавить в свой ассортимент обувь, которая подлежит теперь обязательной маркировке.

Аудит склада: «допрос» с пристрастием

Уже и в России настало то время, когда сравнительно недорого можно нанять грамотного специалиста с рынка консалтинговых услуг и получить от него подробную консультацию относительно «самочувствия» вашего склада. Допустим, вы нашли нужного «спеца», обладающего всеми необходимыми качествами (хотя это и непросто), и отправили на ваш склад. Что он сможет увидеть на вашем складе своим ученым и «незамыленным» взглядом? Очень много интересного, если будет знать, когда и куда заглянуть и с кем и как поговорить…

Когда человек приходит к врачу, эскулап сначала проверяет его пульс, давление, температуру, и по состоянию этих и некоторых других легко измеримых показателей он судит о том, насколько здоров весь организм человека, нужно ли далее продолжать его исследовать или можно сразу ставить окончательный диагноз и незамедлительно приступать к лечению.

Так же и склад. Если хочешь узнать, насколько эффективен весь бизнес, логичнее для начала сделать аудит на складе, и тогда сразу многое станет ясно и понятно.

Вы спросите: а почему именно склад выступает в качестве данного индикатора – почему, например, не закупка или доставка или продажи с финансами, ведь они тоже немаловажные звенья цепи поставок?

Отвечаю: чтобы понять сложное, нужно сначала превратить его в простое. Разложить по полочкам, как говорится, «отделить мух от котлет», ну и так далее.

«Котлеты – отдельно…»

Вы спросите, как это сделать? Как упростить, например, сложную и громоздкую систему учета и контроля товарных и финансовых потоков, или как оценить эффективность IT-системы крупной холдинговой компании, или как узнать, насколько эффективно обращаются вложенные вами деньги в модернизацию каких-либо систем и технологий, и как, наконец, узнать, когда же появится обещанная прибыль от этой модернизации?

Отвечаю: есть два пути. Можно изобрести какую-нибудь еще более сложную систему, чтобы при помощи нее попробовать оценить вышеуказанные системы и в результате, возможно, все еще больше усложнить, а можно просто внимательно посмотреть на некие индикаторы, лежащие на поверхности, например на складе, и по ним сделать нужные выводы.

А какие же важные индикаторы имеются на складе?

За годы своей практики, занимаясь аудитом цепей поставок на самых разных предприятиях, с самыми разнообразными складскими технологиями и степенью оснащенности различными, современными и не очень, способами анализа систем управления запасами, для предварвтельного анализа состояния запасов я всегда прежде всего шел на склад и примерно в течение одного рабочего дня уже практически безошибочно знал, насколько эффективно в данной компании управляют запасами.

. по большому счету ведь склад – это некий индикатор, по которому без ошибки можно судить об эффективности бизнеса, так же как, например, по пульсу у человека.

В процессе дальнейшего глубочайшего и всестороннего изучения данных из КИС (корпоративная информационная система) и бесед с руководителями подразделений и руководством компании я практически никогда не находил весомых причин для того, чтобы изменить мнение относительно состояния запасов, которое сложилось у меня после посещения склада.

Что еще, кроме состояния запасов, можно узнать по складским индикаторам?

В результате обследования склада можно узнать, насколько эффективно тратятся деньги на его содержание, реконструкцию или строительство.

Еще можно узнать, насколько эффективно используются складские площади, стеллажное и грузоподъемное оборудование.

Также можно узнать, насколько эффективно тратится фонд оплаты труда, насколько производительно работает персонал, насколько эффективна его мотивация, какова культура производства на складе, как она влияет на качество выполняемых операций. И еще очень и очень много интересного и полезного можно узнать от профессионально проведенного аудита.

Другой разговор, что не все и не всегда хотят знать правду о своем складе, но это уже другая тема, не связанная со складскими технологиями, хотя и не менее важная в данном контексте.

Не буду здесь открывать всех своих секретов, просто приведу один пример для иллюстрации того, насколько может быть полезным простое посещение склада специалистом по логистике и SCM.

Хорошо структурированный хаос

Представьте себе склад дистрибьюторской компании площадью примерно 3000 м2, с высотой до нижнего края балки 10 метров, со стеллажным хранением 4 ярусов, пол на отметке +1.2000, наливной, с доками, с зонами отгрузки / приемки, зоной готовых заказов, зоной хранения и зоной брака. Все как положено, просто мечта, а не склад!

Склад, кстати, реальный. Хозяин заказал его проектирование и строительство по шаблонному проекту, взятому с красивой картинки в интернете.

Аудит этого склада я делал 2011 году.

Зайдя на территорию склада, в 9:00 я увидел на площадке перед доками скопление автомобилей на загрузку, грузоподъемностью от 1,5 до 10 тонн, а на территории – несколько большегрузных фур (приходов).

Автомобили под загрузку наполнялись при помощи погрузчика, который снимал поддоны с товаром из открытых доков, ставил их перед машинами, а дальше грузчики и кладовщики вручную грузили и размещали товар в фургонах. Зачем для данных операций склад с доками, непонятно.

Так как доки, таким образом, были заняты, «фуры», пришедшие на выгрузку приходов, стояли и ожидали окончания погрузки расхода.

. на складе можно, например, практически без ошибки оценить эффективность использования складских запасов.

Зайдя на склад, я увидел зону отгрузки, занятую поддонами с товаром, предназначенным для отгрузки, используемую как зону готовых заказов.

Все остальные процессы во время отгрузки расхода не выполнялись из-за отсутствия персонала и места для выполнения операций.

Находясь в зоне хранения, я осмотрел базовые ячейки и увидел, что товар в базовых ячейках не разложен так, чтобы его было удобно комплектовать, а разбросан (как будто его комплектовали в последний раз).

В зоне комплектации находился товар, который давно не брали (было видно, что он лежит долго, по ровному слою пыли на коробках), и товар в беспорядочно разорванных коробках (штучный), в том числе разбросанный в проходах между стеллажами.

Штабелированием товара занимались ричтрак и электропогрузчик, который мог перемещать товар не выше третьего яруса в связи с тем, что проходы были загромождены, техника простаивала («сэкономили» в свое время на г/п технике).

Последние ярусы стеллажей были пусты на 90%. Третьи ярусы были заполнены процентов на 50, вторые ярусы переполнены – в них практически не было запаса пустых ячеек.

Из общения со штабелерщиком, после того как он снял для меня несколько поддонов, я пришел к выводу, что ротация товара производится неудовлетворительно.

По количеству пыли на поддонах с товаром с четвертого и третьего ярусов было понятно, что данный товар более месяца простоял без движения, а некоторые позиции и гораздо дольше (выяснилось, что некоторые позиции простояли с начала запуска склада). Товар либо вообще не маркируется, либо маркируется неправильно (не указывается дата поставки, номер партии, код товара).

Пообщавшись с начальником склада, я выяснил, что инвентаризации на складе проводятся без «пустографок», при пересчете товар не снимается с верхних ярусов (записывается то, что крупно написано маркером на коробках).

Понаблюдав чуть позже операцию приемки приходов, я увидел то, что и ожидал увидеть: большая часть товара, пришедшего на приход, не расставлялась, как должно быть по принципу FIFO (или по какому-нибудь иному), он просто отставлялся в сторону (в проходы), потому что по всему пришедшему товару был дефицит и этот товар должен был отгрузиться в ближайшую отгрузку.

Таким образом, невооруженным глазом можно было увидеть, что на данном складе реально оборачивается только примерно 1/3 всего объема товара, а остальной товар просто занимает оставшееся место практически без движения.

Бракованный товар располагался вместе с прочим, сбор и списание его производились один раз в неделю.

Персонал склада менялся постоянно, мотивация персонала «кривая», коллектива как такового не было, люди работали от инвентаризации до инвентаризации и менялись каждые 3 месяца.

При всем этом, руководитель бизнеса нанимал высокооплачиваемых специалистов по управлению запасами, которые вообще никогда не спускались на склад, но при этом предоставляли ему очень много различных умных таблиц и выкладок относительно состояния запасов на его складе… и он, как ни странно, им верил.

. улучшайте эффективность вашего бизнеса по всей цепи поставок! И не бойтесь лишний раз заглянуть на склад, чтобы посмотреть, что там реально происходит, и чтобы пообщаться со складским персоналом.

Дополнительно к этому, руководителю бизнеса приходилось принимать решения в рамках строгих дистрибьюторских договоров, где были предусмотрены жесткие условия по выборке завышенных объемов товара под приятные проценты бонусов.

Условием получения данных бонусов было то, что поставщик мог в любое время, без каких-либо согласований, отгрузить партию товара, превышающую в несколько раз обычные нормы приходов. В результате товар выставлялся в проходах, и все складские процессы значительно замедлялись, либо вообще останавливались.

В конечном итоге, компания несла некие косвенные расходы, которые было труднее и неприятнее считать, чем прямые выгоды от бонусов, связанные с дополнительной премией руководителю бизнеса и некоторым его подчиненным, но по величине эти убытки даже на поверхности были значительно выше доходов от бонусов.

После проведения аудита склада, закупок и доставки руководитель бизнеса данной компании получил полный расклад относительно имеющихся проблем по приоритетам, и он постепенно приступил к их целенаправленному устранению.

Таким образом, аудит склада обязательно нужно делать. Не доводите до того, чтобы, как в приведенном выше примере, вам пришлось заморозить 2/3 товарных запасов в неликвиде, идя на поводу у контрагентов.

Понятно, что на складе меньше персонала с высокими зарплатами, способного лоббировать интересы склада перед руководством компании, но все равно не надо делать из склада «помойную яму» и относить туда «косяки» всех прочих подразделений. Это же все равно в конечном счете только усугубит общую ситуацию.

Но даже если на вашем складе не все так плохо, как в описанном мною примере, все равно не надо останавливаться на достигнутом.

Вместо эпилога

Ведь даже от самых современных и умных систем планирования учета и контроля не будет никакого толку, если они будут анализировать данные, не связанные с живыми и реально текущими процессами на складе.

Юрий Колмачихин, эксперт по логистике и SCM, для журнала «Консультант»

Помогайте вашему бизнесу развиваться

Бесценный опыт решения актуальных задач, ответы на сложные вопросы, специально отобранная свежая информация в прессе для бухгалтеров и управленцев. Выберите из нашего каталога >>

Читайте также по теме:

ПРАКТИЧЕСКАЯ ЭНЦИКЛОПЕДИЯ БУХГАЛТЕРА

Полная информация о правилах учета и налогах для бухгалтера.

Только конкретный алгоритм действий, примеры из практики и советы экспертов.

Ничего лишнего. Всегда актуальная информация.

Мы пишем полезные статьи, чтобы помочь вам разобраться в сложных проблемах бухучета, переводим сложные документы «с чиновничьего на русский». Вы можете помочь нам в этом. Это легко.

*Нажимая кнопку отплатить вы совершаете добровольное пожертвование