что такое арки на авто

Как сделать арки на автомобиле самому

Практически каждый автомобилист знает, что арки колёс транспортного средства всегда подвергаются риску. Состояние их со временем заметно ухудшается из-за воздействия природных факторов: снега, дождя, химических средств, а также из-за некоторых механических воздействия: мелких камней, щебня, песка.

При этом наиболее подвержены негативном воздействию именно задние арки. Дело в том, что они состоят из наружного крыла и внутренней части.

Взглянув на свой автомобиль, часто владельцы замечают, что арки просто пришли в негодность. Проблему необходимо решать, как можно скорее. Итак, как сделать арки своими руками?

Способы решения проблемы

Первым делом необходимо оценить серьёзность проблемы. Если проблема арки не прогнили, на них недавно образовалась коррозия, то замена детали не требуется, достаточно просто избавиться от ржавчины, проведя ремонтные работы.

Если же проблема намного серьёзнее и уже появились от ржавчины дыру, то придётся делать арку самостоятельно.

Ремонт арки

Перед началом работ необходимо помыть и высушить транспортное средство. Далее следует действовать по следующему алгоритму:

Внимание! Стоит знать, что наносить шпатлёвку на кислотный грунт категорически нельзя!

После высыхания акрилового слоя, наносится шпатлёвка. Далее авто оставляется до полного просыхания. После этого можно приступать к шлифовке, постепенно уменьшая зерно на абразивном материале. После выравнивания поверхности можно начинать покраску.

Если на арках появились серьёзные повреждения, то без сварочного аппарата не решить проблему. Важно помнить, что лучше, чтобы им пользовался профессионал. Если нет навыков работы со сварочным аппаратом, стоит пригласить специалиста. Методика работы такова:

Замена

Если же арка автомобиля уже имеет сильную ржавчину, то придётся её заменить. Выполнить это можно самостоятельно.

В качестве материала стоит выбрать лёгкий сплав, например, алюминий. Далее работа производиться так:

Арки своими руками

Нередко случается так, что магазинные арки могут не подойти к автомобилю. Придётся в этом случае их желать своими руками.

Некоторые владельцы автомобилей предпочитают делать расширение колёсных арок для защиты кузова, а также улучшения эстетического вида транспортного средства. Но арки из пластика довольно хрупки, поэтому лучше обратить внимание на такой материал, как металл. Хотя «повозиться» с ним придётся дольше, зато такие арки прослужат гораздо дольше.

Перед тем, как приступать к изготовлению арок своими руками, стоит оценить свои возможности, ведь работа предусматривает варку железа.

Первым делом необходимо произвести размеры. Лучше снять старую арку и по ней вырезать макет из картона. Отрезать деталь из картона следует внахлёст.

После того, как деталь из металла будет вырезана, стоит произвести примерку. После чего можно переходить к сварке. Сварка, как было написано выше, производиться только точечным методом от середины к краям. Важно не допускать при работе перегрев металла.

Далее швы очищаются при помощи шлифовки, наносится шпатлёвка, после её высыхания — акриловый грунт, а затем покраска.

Как уже понятно, нет ничего невозможного. Достаточно иметь свободное время и руки. С изготовлением арок для своего автомобиля может справиться любой, главный навык, какой понадобится в этом деле — это работа со сварочным аппаратом и аккуратность!

Кстати, работы лучше проводить в тёплое время или в тёплом зарытом помещении. При покраске обязательно необходимо проветривание!

Колесные арки

Из чего состоит колесная арка?

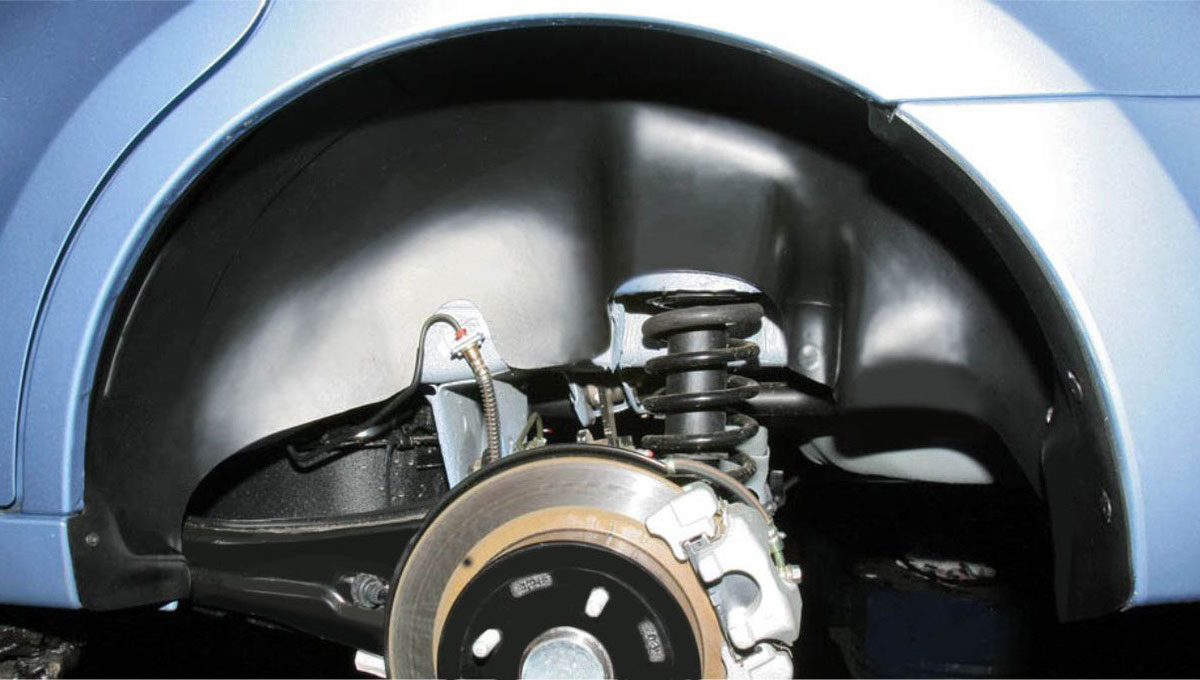

Колесная арка состоит из двух половин − внешней и внутренней, они соединяется в одну деталь и стыкуются с лонжероном. На внутреннюю часть арки устанавливается дополнительная защита – подкрылки или локеры. При изготовлении подкрылок им придают форму, точно повторяющую внутреннюю поверхность любой колесной арки. Локеры предохраняют арки от абразивного воздействия, защищают их от ударов камней, попадания песка.

Наиболее распространенные подкрылки из полиэтилена, стеклопластика и АБС-пластика. Первые считаются более надежными, так как лучше противостоят ударным нагрузкам, не трескаются на морозе и устойчивы к химическому воздействию.

Эволюция колесных арок

С течением времени и развитием автомобилестроения изменялись и колесные арки. В 1930-х годах задние колесные арки нередко делались закрытыми. Считалось, что это улучшает аэродинамику автомобиля. Так, модели Airflow марок Chrysler и De Soto выпуска 1934—1937 годов имели закрытые задние арки арки, а Nash Rambler обладал закрытыми колесными арками как сзади, так и спереди. В 1955 году публике был представлен легендарный автомобиль Citroen DS19. Эту машину называли «богиней», «иконой стиля», «самой красивой машиной ХХ столетия». Эта модель приобрела большую популярность и вызвала фурор благодаря каплевидной форме своего кузова. Безрамное остекление, круглые фары, нестандартный кузов с задними закрытыми арками сделали дизайн необычным и привлекательным.

Впервые, идея использовать средства защиты для колесных арок появилась в Финляндии в 1970-х годах. Первые локеры делали из алюминия или оцинкованного железа

Впервые, идея использовать средства защиты для колесных арок появилась в Финляндии в 1970-х годах. Первые локеры делали из алюминия или оцинкованного железа. Эти же материалы использовались в советские времена. Металлические подкрылки были не самыми безопасными в эксплуатации. При сильном ударе поврежденная деталь могла пробить колесо. Кроме того, металлические локеры подвержены коррозии, поэтому в настоящее время практически все изделия изготавливаются из пластика.

Недостатки и достоинства колесных арок

Основные отличия колесных арок – это их размеры и профиль. Слишком маленькие арки не позволяют поставить колеса большего размера, слишком большие арки портят внешний вид автомобиля, если установлены колеса стандартного размера. На автомобилях повышенной проходимости по периметру колесных арок можно встретить пластиковые накладки, защищающие арки от легких ударов и летящей из-под колес грязи.

Эксплуатация и ремонт колесных арок

Самыми распространенными видами ремонта и профилактики колесных арок являются:

− Установка локеров и расширителей. Локеры используются для защиты, а расширители применяются, если устанавливаются более широкие колеса. Расширение колесных арок часто используют в тюнинге. Чаще всего расширители устанавливают на внедорожники, но есть модели и для легковых автомобилей.

− Приварка усиливающих пластин и пластин, скрывающих дефекты металла колесных арок, появившихся вследствие коррозии.

− Покрытие внутренней части колесных арок антигравийными и антикоррозионными средствами.

− Шумоизоляция арок. Эта процедура снижает проникновение шума в салон автомобиля и состоит из многослойной обработки элементов кузова виброизоляционными и битумными материалами.

Вовремя произведенные профилактические работы позволят продлить срок службы колесных арок.

Арка колеса: защита и надежная работа колес автомобиля

В кузове любого современного автомобиля найдется несколько деталей, образующих ниши для колес — колесные арки. Все, что вы хотели узнать о колесных арках, их типах, конструкции и особенностях, а также о верном выборе, ремонте и техобслуживании данных компонентов кузова, можно прочесть в этой статье.

Что такое арка колеса

Арка колеса — элемент кузова колесных транспортных средств; цельная или составная деталь в виде арки, образующая открытую с наружной стороны нишу для размещения колеса и связанных с ним деталей подвески.

Кузов современного автомобиля состоит из нескольких десятков стальных штампованных деталей, каждая из которых выполняет свой круг функций — защитных, прочностных, декоративных и других. Часть деталей находится на виду — крыша, стойки, капот и крышка багажника, крылья и т.д. А некоторые детали скрыты от глаз, однако от этого их важность нисколько не снижается. К числу таких компонентов относятся и колесные арки.

На арки колес возлагается несколько функций:

В процессе эксплуатации автомобиля колесные арки подвергаются воздействию воды, грязи, перепадов температур, антигололедных реагентов и других негативных факторов. Все это приводит к развитию очагов коррозии и разрушению деталей, а значит — к необходимости их ремонта или замены. Но прежде, чем приобретать и устанавливать новые арки, следует разобраться в их конструкции и особенностях.

Типы, конструкция и особенности колесных арок

В автомобильных кузовах используются арки двух типов, отличающихся конструкцией:

Сплошная колесная арка автобуса

Кожухи (подкрылки, брызговики) колесных арок

Цельноштампованная арка — это единая деталь, которая при монтаже в кузов образует нишу для колеса. Обычно такие арки используются в автобусах, цельнометаллических фургонах и других аналогичных транспортных средствах. Внешней стороной арка монтируется к боковине кузова или крылу, а внутренней — к полу салона.

Составные арки — это две или большее число деталей, которые образуют нишу для колеса при соединении друг с другом и с кузовными деталями. В такой конструкции колесной аркой обычно называется внутренняя деталь, расположенная со стороны подвески колеса. В качестве второй части арки может выступать боковина кузова, крыло или специальная полукруглая (как правило) деталь, приваренная к боковине/крылу. Во всех случаях (за редкими исключениями) детали соединяются друг с другом и сопряженными элементами кузова точечной сваркой.

Колесные арки бывают передними и задними, причем передние арки часто называются брызговиками колес, так как они защищают моторный отсек и переднюю часть кузова от вылетающих из-под колес воды и грязи. В легковых автомобилях передние и задние арки чаще всего составные, изготавливаются из двух деталей, либо из внутренней части арки и боковины кузова или крыла. В коммерческих и многих грузовых автомобилях (микроавтобусах и цельнометаллических фургонах) передние арки, расположенные в кабине, выполняются составными, а задние — цельноштампованными. В автобусах чаще всего все четыре арки являются цельноштампованными.

Независимо от конструкции и назначения, арки изготавливаются методом холодной штамповки из листового стального проката (обычная углеродистая сталь) небольшой толщины (чаще всего не более 0,8 мм). На арках выполняются технологические и монтажные отверстия (под стойку колеса, выводы проводов и тросов, и т.д.), разнообразные ниши и углубления, а также ребра жесткости, предотвращающие деформацию детали при движении транспортного средства по неровностям (вследствие возникающих при этом изгибающих и скручивающих нагрузок). Для повышения устойчивости к негативным воздействиям окружающей среды арки имеют антикоррозийное покрытие — это может быть цинкование, порошковые покрытия или комбинация нескольких средств.

Следует отметить, что колесные арки часто дополняются защитными и декоративными компонентами. К защитным относятся так называемые подкрылки (локеры или защиты арок) — пластиковые или прорезиненные детали, повторяющие форму внутренней поверхности ниши колеса. Подкрылки монтируются внутрь арки с помощью заклепок или специальных винтов и обеспечивают защиту металла от коррозии, загрязнения и износа вследствие абразивно-пескоструйного эффекта (песком, грязью и камнями, вылетающими из-под колеса). Со временем подкрылки изнашиваются, деформируются, трескаются или полностью разрушаются, но заменить их значительно проще и дешевле, чем полностью менять арку или ее часть.

К декоративным деталям относятся различные накладки из пластика или металла, которые монтируются по периметру колесной арки на наружной стороне кузова. Зачастую накладки являются продолжением молдингов или иных декоративных компонентов, украшающих пороги, двери, крылья или боковины кузова автомобиля. Во многих отечественных автомобилях ранних выпусков такой декоративной деталью выступает наружная часть колесной арки.

Как правильно подобрать и заменить колесную арку

Колесные арки, как и днище кузова — детали, наиболее подверженные негативным воздействиям окружающей среды. Именно с этих деталей начинается коррозия и разрушение кузова, что влечет за собой ухудшение внешнего вида автомобиля, а при продаже — еще и снижение его стоимости. Кроме того, арки колес чаще всего страдают даже при незначительных столкновениях, они деформируются и в большинстве случаев уже не подлежат восстановлению. При деформациях и критической коррозии арки необходимо менять.

На замену следует брать только те детали, которые подходят для данного конкретного кузова. Работы по замене колесных арок требуют выполнения сложных операций с применением режущего и сварочного оборудования, а также последующей покраски, поэтому их рекомендуется доверять специалистам.

Однако любому автовладельцу доступны работы по замене подкрылков и декоративных накладок, а также по защите арок от коррозии и износа. В процессе эксплуатации транспортного средства необходимо следить за состоянием подкрылков, и при их износе или поломке выполнять замену. Обычно эта работа сводится к выворачиванию и вворачиванию нескольких винтов, реже — к срезанию и установке нескольких заклепок (чаще всего пистонов), однако в последнем случае необходимо использовать специальный инструмент. Перед установкой нового подкрылка необходимо промыть арку, осмотреть ее, зачистить и обработать специальными составами очаги коррозии, а лишь затем приступать к монтажным работам. Замена декоративных накладок на арки производится аналогичным образом.

Для защиты арок от коррозии рекомендуется использовать специальные составы — битумные мастики. Эти составы наносятся на вымытую и сухую поверхность металла кистью или пульверизатором, после высыхания они приобретают высокую прочность, защищая металл от воды, реагентов, грязи и т.д. Защиту можно обеспечить и установкой подкрылков, благо, сегодня на рынке можно найти эти детали практически для всех марок автомобилей. Правда, при монтаже подкрылков на автомобиль, где они не были предусмотрены с завода, придется выполнять сверление арок под саморезы или пистоны. Места сверлений необходимо подбирать обдуманно, чтобы не повредить сопряженные детали и не ухудшить прочностные качества арки.

При верном выборе и профессиональной замене колесные арки будут обеспечивать необходимую защиту колес и привлекательный внешний вид автомобиля. А при регулярном обслуживании эти детали долгие годы не будут служить источником головной боли и лишней статьей расходов автовладельца.

Что такое ремонтные арки и с чем их едят?

В процессе эксплуатации лакокрасочные материалы деталей кузова автомобиля, в особенности порогов, передних и задних крыльев подвергаются повреждениям. Камни и прочие небольшие предметы, которые наносят механические повреждения (сколы), вода и реагенты — всё это способствует развитию очагов коррозии. Когда очаги коррозии находятся в зачаточном состоянии, например на крыше или капоте, решить эту проблему можно зачисткой элемента до голого металла и последующей антикоррозийной обработкой и покраской. При поражении задних и передних крыльев, а также порогов, коррозия поражает в первую очередь внутренние элементы кузова.

Как можно увидеть на фото, задние арки автомобиля (в нашем случае Honda Civivc 4d) подвергаются коррозии с внутренней части. Удалять коррозию на внешней стороне крыла не имеет никакого смысла. Без удаления очагов коррозии на внутренних элементах кузова, коррозия в скором времени вернётся и на внешние части. Необходима полная замена внешнего элемента, после удаления внутренних элементов, поврежденных коррозией.

Передние крылья, как правило, заменяют целиком, так как в наше время найти их не составит особого труда, на рынке присутствует множество производителей (в основном китайских), которые штампуют передние крылья под оригинал. С задними крыльями ситуация обстоит значительно сложнее. Оригинальные заводские элементы можно найти либо новые (правда за сумасшедшие деньги, например заднее крыло Range Rover Vogue стоит более 60 тыс. рублей), либо раздобыть крыло на разборках. Срезанные с автомобилей, такие элементы как правило уже подвержены коррозии, более того, элемент по размеру внешней арки никто продавать не будет. Приобрести можно только заднюю четверть целиком — от задней стойки до порога. Стоимость таких элементов значительно превышает стоимость передних крыльев (минимум 25 тыс. рублей за одно заднее крыло против 8-15 тыс. за переднее).

Альтернативой выступают т.н. ремонтные вставки арок задних крыльев. По размерам такие ремкомплекты закрывают наиболее коррозийные участки (от порога до бампера по всей длине дуги арки), при этом они значительно дешевле крыльев целиком (средняя цена пары ремонтных арок 4-7 тысяч рублей).

На рыннке представлено множество компаний, занимающихся изготовлением и продажей ремонтных арок. Категоризировать виды ремонтных арок можно по двум основным критериям: метод производства и толщина материалов изготовления. В первом случае мы говорим о двух способах изготовления: штамповка металла и гибка металла. Метод штампа детали позволяет добиться максимального соответствия заводским элементам кузова (при условии качественной матрицы), но данный метод производства является очень дорогим и на территории СНГ практически не встречается. Штампованные элементы произведенные на западе отличаются высоким качеством как формы так и материала изготовления, но их довольно сложно найти и долго ждать. Штампованные элементы произведенные на востоке (рынок переполнен китайскими и тайваньскими запчастями) отличаются крайне неудовлетворительным качеством материалов изготовления (толщина металла редко превышает 0,7 мм.).

Вторым способом изготовления ремонтных арок является гибка металла. Качество деталей изготовленных подобным образом сильно колеблется — от качественных элементов практически не уступающих по соответствию заводским формам штампованным деталям, до кустарных гаражных элементов от которых будет плеваться даже опытный кузовной мастер.

На нашем сайте вы можете приобрести только качественные ремонтные арки, произведенные методом гибки металла. Наш богатый опыт, ответственное отношение к изготовлению деталей и ремонту автомобилей давно зарекомендовали нас на рынке. Переходите в каталог, чтобы найти детали для вашего автомобиля. Если вы не нашли свой автомобиль в каталоге, позвоните или напишите нам, мы изготавливаем детали на заказ для редких моделей и бесплатно доставляем детали по России без предоплаты!

Начало обработки кузовщины! Задние арки! Методы, технология, материалы! Все о спасении металла автомобиля!

Да давненько я ничего не писал! Всё не находил времени, и как-то отсрачивал эту запись!

Многое сделано, куча фото, информации, и такой объем отпугивал меня садиться за эту запись! Так как времени надо достаточно!

Но вот решился таки накатать, и рассказать что удалось провернуть!

Давно задумывал заняться задними арками и днищем, по восстановлению и предотвращению гниения!

Это проблема многих авто, в том числе и более свежих, нежели моя примка!

Но мне повезло, что состояние кузова на моей приме очень даже неплохое! Но как показало «вскрытие» вовремя я туда полез! Сквозных дыр не обнаружил, за исключением одного места! Но обо всем по порядку!

Итак, после восстановления передка, принялся за самое пожалуй неприятное и долгое действие!

А так же снял видео перед проводимыми работами, чтобы было виднее масштаб того, что необходимо сделать!

Вообщем, кузов снизу покрылся веснушками, и от них необходимо было избавляться!

Так как тут на Драйве, ограничена загрузка фото, я решил разбить все на несколько частей!

В этой части я расскажу всё как делал: зачищал, чем обрабатывал и красил! Плюс покажу это на примере задних арок! А в других просто покажу какое состояние стало у остальных элементов, после обработки и покраски!

Начал зачистку я с задней арки! Болгарка, дрель, куча корщеток, шлифкруги и прочее было мне в помощь! Сначала было непросто. Необходимо было понять, как и чем лучше зачищать!

В арке особенно неудобно и сложно! Там к тому же самый большой слой заводского герметика!

После первого дня зачистки словил окалину в глаз, хоть и работал в защитных очках! На следующий день, в глазной неотложке вытащили! Заменил очки на полно-закрытые и снова в бой, в этот же день!

На зачистку первой арки, мне потребовалось 3-4 дня! Но на ней я отработал свою технологию зачистки!

На левую арку мне уже потребовалось всего 3-4 часа, на столько я приловчился к зачистке!

Почему решил сносить все? Ответ прост! Места где рыжики были, их хотя бы видно было. Но были места, где вроде и покрытие целое, но под ним уже образовалась пленка ржавчины! И угадать где такое есть, а где нет, просто не реально!

Зачистка первой правой арки показало, что зачищать надо всё, и именно до голого металла!

Ну и немного информации про Conferum КФ-58ПР!

Нейтральный преобразователь ржавчины «КФ-58ПР» — сложная композиция на основе таннинов, ингибиторов (замедлителей) коррозии и функциональных присадок. Растительные танины взаимодействуют со ржавчиной, преобразовывая оксиды железа в коррозионно неактивные соединения, обладающие отличной адгезией (сцеплением) к металлу и обеспечивающие хорошую адгезию лакокрасочных покрытий. Эффективные ингибиторы тормозят коррозионные процессы под пленкой. Благодаря специальным присадкам пропитывает слои ржавчины толщиной до 70 мкм. При этом процесс преобразования нейтральных средах.

Некоторая информация из сообщества:

«Если Дезоксил-МПР мы считаем лучшим преобразователем ржавчины для авто, то лучший преобразователь в грунт, на наш взгляд, это Ифхан-58ПР. Это мнение разделяют многие наши покупатели. Достаточно сказать, что строители авто гоночной трассы международного уровня — Moscow Raceway (Истра-Волоколамск), после многочисленных тестов, остановили свой выбор именно на нашем Ифхане-58ПР. Факт, который говорит сам за себя.»

«Тогда на вопрос: какой преобразователь ржавчины лучший, ответ будет соответствующий – самый дешевый. Компания Конферум предлагает купить преобразователь ржавчины КФ-58ПР»

Что такое ИФХАН-58ПР: «Те же яйца, только в профиль. Конферум не может после смены руководства ИФХЭ РАН использовать торговую марку ИФХАН (институт физхимии Академии Наук СССР), но в учредителях те же лица — Головин, Кузнецов) Ведущие противокоррозионщики. Важно, что производство Конферум.»

Некоторые начинают озадачиваться, что в описании КФ-58ПР прописано об обработке маталлоконструкций и арматуры в бетон! Возникает резонный вопрос, а в авто можно использовать? Конечно можно! Об этом пишет производитель, это понятно и логически! Просто именно этот нейтрализатор идеально подходит для арматуры в бетон, так как кислотный нельзя использовать! Кислотные среды губительны для бетона!

А нам автолюбителям, он удобен, что его не нужно смывать, он может служить как основное покрытие, без воздейтсвия атмосферных осадков и прочего! То есть деталь можно покрасить КФ-58ПР, и отложить до нанесения грунта, причем на неограниченный срок!

Поймите правильно, я не сторонник кислотных преобразователей. Все таки он прожигает металл, и это не есть хорошо! Его нужно смывать, и тут тоже метод мне не нравится! Не нравится тем, что смывая содовым раствором, или даже просто водой, мы вновь вызываем окисление!

Также не сторонник кислотных грунтов. Не стану расписывать почему! Свой вариант я нашел, и он дееспособный!

Рекомендовано наносить 1-4 слоя. После полного высыхания на поверхности остается темно-синяя пыльца и шероховатая поверхность! Перед нанесением грунта необходимо хорошенько пройтись скотч-брайтом и после обезжирить! Потом можно спокойно грунтовать!

Еще бывают случаи, когда вылазят рыжие пятна, это следствие воздействия нейтрализатора на ржавчину! В этих случаях необходимо счищать, и снова наносить нейтрализатор. Всё до тех пор, пока не будет всё одного цвета!

Но у меня такого не было, и быть не могло, так как все было зачищено основательно!

Так я вышел на грунты и эмали фирмы ВМП! Более того оказалось, что обе фирмы Кумиксан и ВМП находятся в Екатеренбурге! Причем Кумиксан образовал один из ушедших технологов из ВМП! Вот такие параллели)

Что из себя представляют грунты и эмали фирмы ВМП:

Научно-производственный холдинг «ВМП» — один из ведущих производителей антикоррозионных лакокрасочных материалов в России.

Следуя традициям академической науки при создании своей продукции, разрабатывая собственные технологии изготовления материалов и обеспечивая безупречный сервис, ВМП более 25 лет занимает лидирующие позиции на рынке антикоррозионных покрытий.

ЭФФЕКТИВНАЯ АНТИКОРРОЗИОННАЯ ЗАЩИТА ВМП (сайт)

Подбираю в каталоге себе нужные продукты, и смотрю что имеется в наличии у местных! Таким образом эпоксидный грунт выбрал ИЗОЛЭП®-mastic – толстослойная грунт-эмаль

Он был в наличии и самое важное в мелкой фасовке!

Что такого в этих грунтах? Все просто:

НАЗНАЧЕНИЕ

Грунт-эмаль ИЗОЛЭП-mastic применяется для защиты металлических и бетонных конструкций, эксплуатируемых в атмосферных условиях всех макроклиматических районов, типов атмосферы и категорий размещения по ГОСТ 15150, при погружении в грунт.

Грунт-эмаль серебристо-серого цвета предназначена для антикоррозионной защиты наружной поверхности трубопроводов тепловых сетей под теплоизоляцию при канальном способе прокладки.

ХАРАКТЕРИСТИКИ

Грунт-эмаль ИЗОЛЭП-mastic

Позволяет получить толстослойное покрытие с хорошими физико-механическими свойствами;

Толерантна к подготовке поверхности (допускается степень подготовки St2 и St3), в том числе по остаткам плотно держащихся слоѐв ржавчины и старых покрытий ГФ-021, ФЛ-03К, ВЛ-023. Может отверждаться при отрицательных температурах;

Марка с алюминиевой пудрой обладает повышенными защитными свойствами (пудра, входящая в состав грунт-эмали, создает дополнительную барьерную защиту и препятствует проникновению влаги к окрашиваемой поверхности).

Покрытие

Устойчиво к проливам нефти и нефтепродуктов и химических реагентов.

СФЕРЫ ПРИМЕНЕНИЯ

ИЗОЛЭП-mastic применяется для защиты объектов нефтегазового комплекса, химической промышленности, металлургии, энергетики, а также используется в транспортном строительстве. Допускается применение для защиты от коррозии металлоконструкций зданий и сооружений агропромышленного комплекса, в том числе с режимом влажной дезинфекции. Применяется также для дополнительной защиты оцинкованных металлических поверхностей.

Часть описания грунта, и конечно же ссылочка на него — ИЗОЛЭП®-mastic! Тут все допуски, ГОСТы и куча полезной информации!

Своими словами: для меня было важно сделать основательно и надежно, чтобы грунт был крепким покрытием и устойчив к всяким солям и щелочам! Это важно, учитывая, что зимой у нас сыпят на дороги!

Плюс очень порадовала цена! За один килограмм грунта я отдавал 700 рублей! А если брать большую бочку от 25 килограмм, там за кг выходит 500-550 рублей! Учитывая цены в автомагазинах на не самые популярные и дешевые бренды эпоксидного грунта, ВМП обходился в разы дешевле!